リケラボは研究者、研究開発・技術職など理系の知識を生かしてはたらきたい人を応援する情報サイトです。

環境・エネルギー問題や食糧問題、貧困、教育等、世界が抱える様々な問題を解決し、すべての人にとってより良い持続可能な社会を実現するための世界共通の目標、SDGs。その達成のために科学技術を役立てようと、様々な研究機関・企業で取り組みが進められています。(STI for SDGs)

令和元年度からは、JSTで「SDGsの達成に向けた共創的研究開発プログラム」も発足。リケラボでもSDGsにつながる研究成果を積極的に紹介していきます。あなたの技術や研究も、ぜひよりよい地球の未来のために役立ててください!

最高レベルの材料開発と効率化を

「SDGs目標7 エネルギーをみんなに そしてクリーンに」

今回紹介する戦略的イノベーション創造プログラム(Cross-ministerial Strategic Innovation Promotion Program=SIP/エスアイピー)は、内閣総理大臣、科学技術政策担当大臣のリーダーシップの下、科学技術・イノベーション政策の推進のために創設された大掛かりな国家プロジェクトです。日本の経済・産業競争力にとって重要なさまざまな課題に挑んでいますが、第1期の課題のうち最高レベルの材料開発を目指した「革新的構造材料」の取り組みと、現在進行中の第2期の状況について、参事役であるJSTの竹村誠洋氏に全体像をお話いただきました。

最高レベルのものを求められる航空機向けの材料開発で、日本の産業にイノベーションを起こす

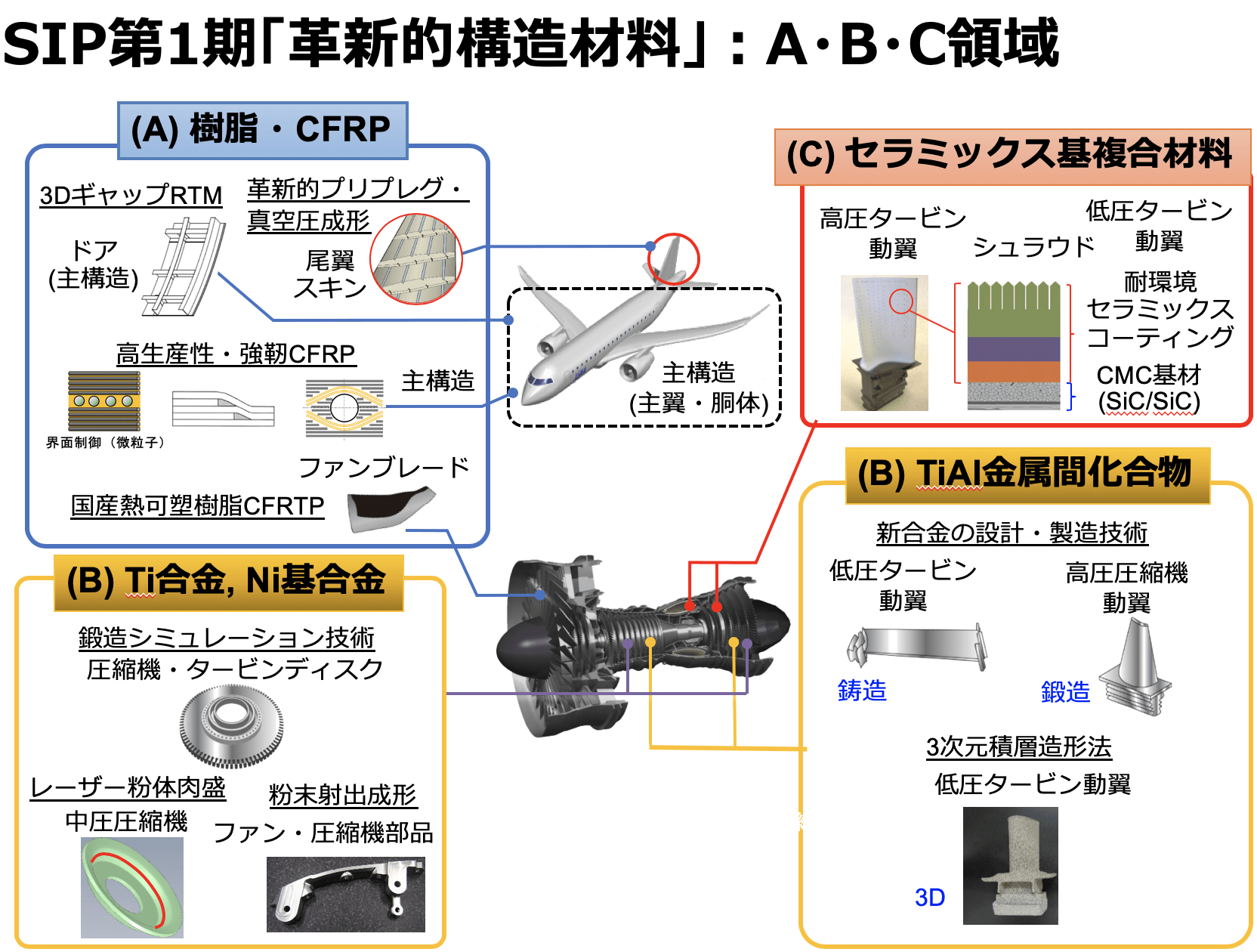

「革新的構造材料」と題したプログラムは、戦略的イノベーション創造プログラムの2014年から2018年までの第1期で取り上げられた課題の一つです。ここには合計86もの企業や大学、公的機関などが参画し、以下の4つの領域の研究開発に取り組みました。

(A)航空機用樹脂の開発とCFRP(炭素繊維強化プラスチック)の開発

(B)耐熱合金・金属間化合物の開発

(C)セラミックス基複合材料の開発

(D)マテリアルズインテグレーション

前提として、構造材料とはありとあらゆる人工物において、自重や外力などに対して形状・構造を保つための強度を担っている材料のことを指します。その中から、このプログラムで主に航空機材料をターゲットとした理由は、日本が世界から遅れている航空機産業の分野で成果を出すことが、経済や産業に大きく貢献できると考えるからです。熱に強く、軽くて強いことが航空機材料には最高レベルで要求されています。それを高い信頼度で満たす材料ができれば、他産業への波及効果も大きいと考えられます。航空機需要がどれほどあるかについては、日本航空機開発協会(JADC)が発表した民間のジェット旅客機についての数値があります。プログラムが開始した当初の2015年の発表では30年後の2034年には2万機から4万機に増えると予測されており、これは更新された2019年から2038年の新しい需要予測でも大きく変わっていません。そのため、材料研究において日本の工業材料の国際競争力を引き上げ、遅れている航空機産業と関連素材における競争力を向上させる意義は大きく、かつエネルギー効率向上に関連した技術の確立により、省エネルギー、CO2排出削減といったことにもつながります。

第1期のプログラムにおいてそれぞれの領域が目指したもの

4領域を通じて目指したのは、構造材料の普遍的課題である“熱に強く、軽くて強い革新的な構造材料”をいかに作り出すかということでした。プログラムにおいてはそれを可能にする部材や部品に関わる材料の研究開発が行われましたが、以下は各領域が目指した概要です。

(A)領域は主翼や胴体などに使われるものとして、CFRP(炭素繊維強化プラスチック)とその素材に用いられる樹脂の研究開発に取り組みました。例えばボーイング787の機体の半分はCFRPでできていますが、室温においては一番軽くて強い材料です。しかし値段が高く、金属材料に比べるとわかっていないこともたくさんあるため、さらなる研究が必要です。例えば、従来はオートクレーブという大型の高温高圧の釜を使って成形しますが、高コストの要因になっているので、それを使わずに成形する方法を開発しています。

(B)領域のターゲットはエンジン部品用材料の中の、タービン、圧縮機のブレードやディスクに使うニッケル基合金とチタン合金です。既にある材料ですが、やはりいずれも高価なので、もっと安く部品を作りたいという需要に応える必要がありました。例えばチタン合金などは塊から部品を削り出そうとすると、9割が削り屑で歩留まりの悪さが課題になっています。期待されている技術の一つはディスク製造に使われる世界最大級・最先端の50,000トン鍛造設備のための高精度鍛造シミュレーションです。これにより、ブレードとディスクが一体化したブリスクという部品の製造も可能になります。

また、新しい材料として、チタンアルミ金属間化合物での基礎研究も行いました。チタンアルミは結晶構造が普通の金属と異なるためにセラミックスに近い性質があり、熱には強く、軽いけれど一方で脆い材料です。そのため、800℃の環境で使用する高圧圧縮機動翼、低圧タービン動翼に使用できるよう、鍛造の加工性と、強度の両立が可能な組織制御に取り組みました。

(C)領域で扱ったのはセラミックス基複合材料です。セラミックスは熱に強いのが特徴です。ジェットエンジンは燃焼ガスの温度を高くして熱効率を上げまずが、今使われているのはニッケル基合金で、これでできたタービンの羽は冷却しても1100℃程度までしか上げられません。これをセラミックス(炭化ケイ素/SiC)の繊維を使ったものにすることで、より高温でも強靭な材料の開発に取り組みました。目指したのは世界最高耐用温度である1400℃。高温酸化を防ぐことが最大の課題となりましたが、これを可能にするために耐環境性コーティング(EBC)の開発に挑みました。

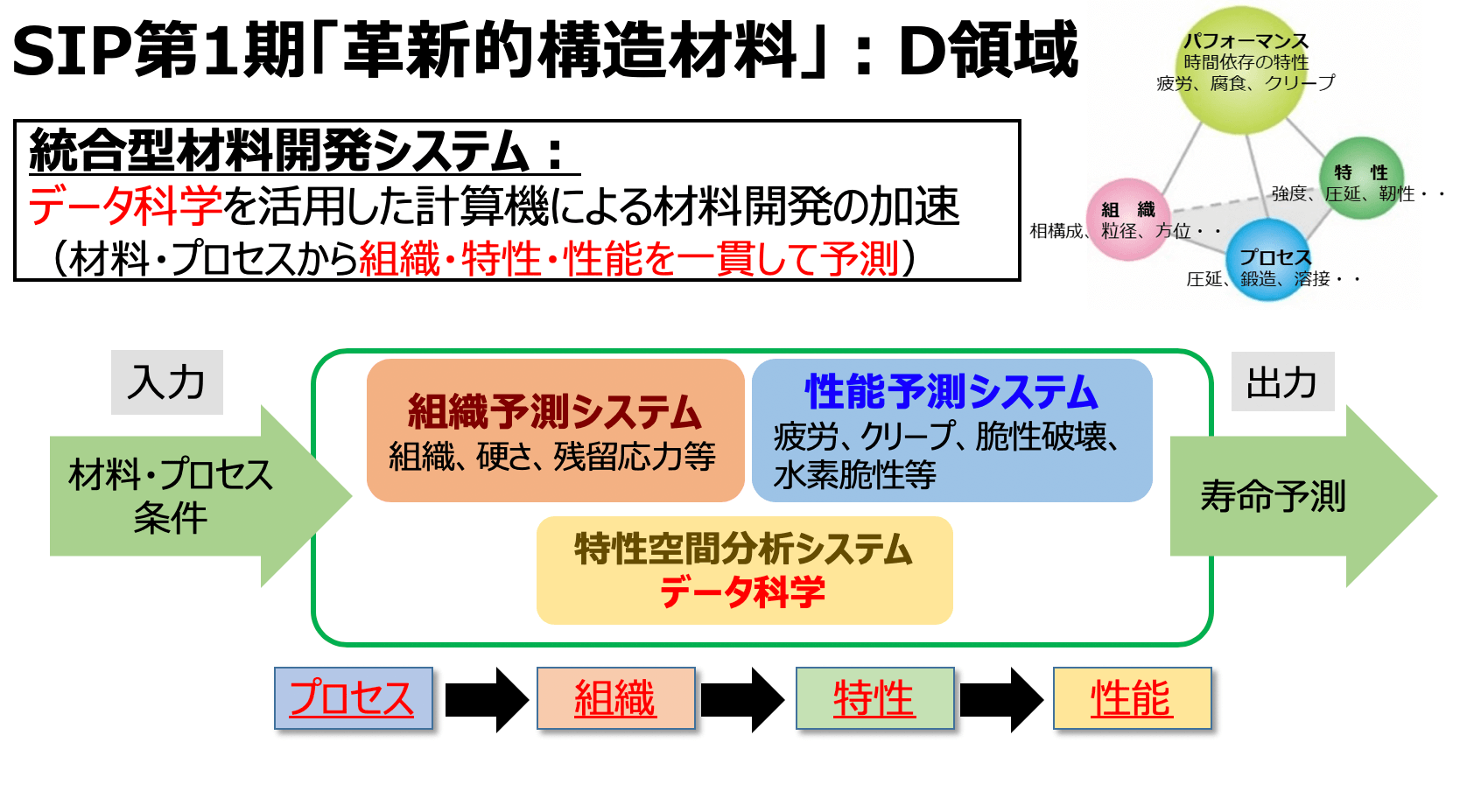

最後の(D)領域のマテリアルズインテグレーション(MI)は材料そのものではなく、簡単にいえば実験、理論に、計算科学や機械学習などのデータ科学を融合したシステムの開発です。構造材料は実証を含んだ研究開発期間が長いことがネックです。しかし材料工学手法にデータ科学を活用し、最適な合金の組成や成分の決定、寿命を予測するといったことを計算機上で行い、材料開発時間の短縮化、効率化、コスト削減、さらに材料選択やプロセスの最適化に貢献する、統合型材料開発システム(MIシステム)を新たに開発しました。このシステムでは条件を入力するとプロセス・組織・特性・性能に関わるモジュールが連動して計算し、材料の寿命や破壊確率などを出力するというもので、各モジュールのデータ受け渡しの自動化まで可能にしています。このようなプロセス→組織→特性→性能を一気通貫で計算するシステムは、世界にも例がありません。

上記が2018年で一区切りとなった第1期プログラム・革新的構造材料での取り組みになります。新技術開発のレベル基準TRL(Technology readiness levels)は1〜9段階で評価しますが、SIPとしては実験室での開発がほぼ終了するレベルをTRL5としています。第1期は数値化すると4〜5あたりといっていいでしょう。工場での生産やテスト機など実機に実装する段階がTRL6以上で、この先はメーカー等が主導していくことになりますが、最終的には2030年頃に実際の旅客機に材料が使われることを目指しています。

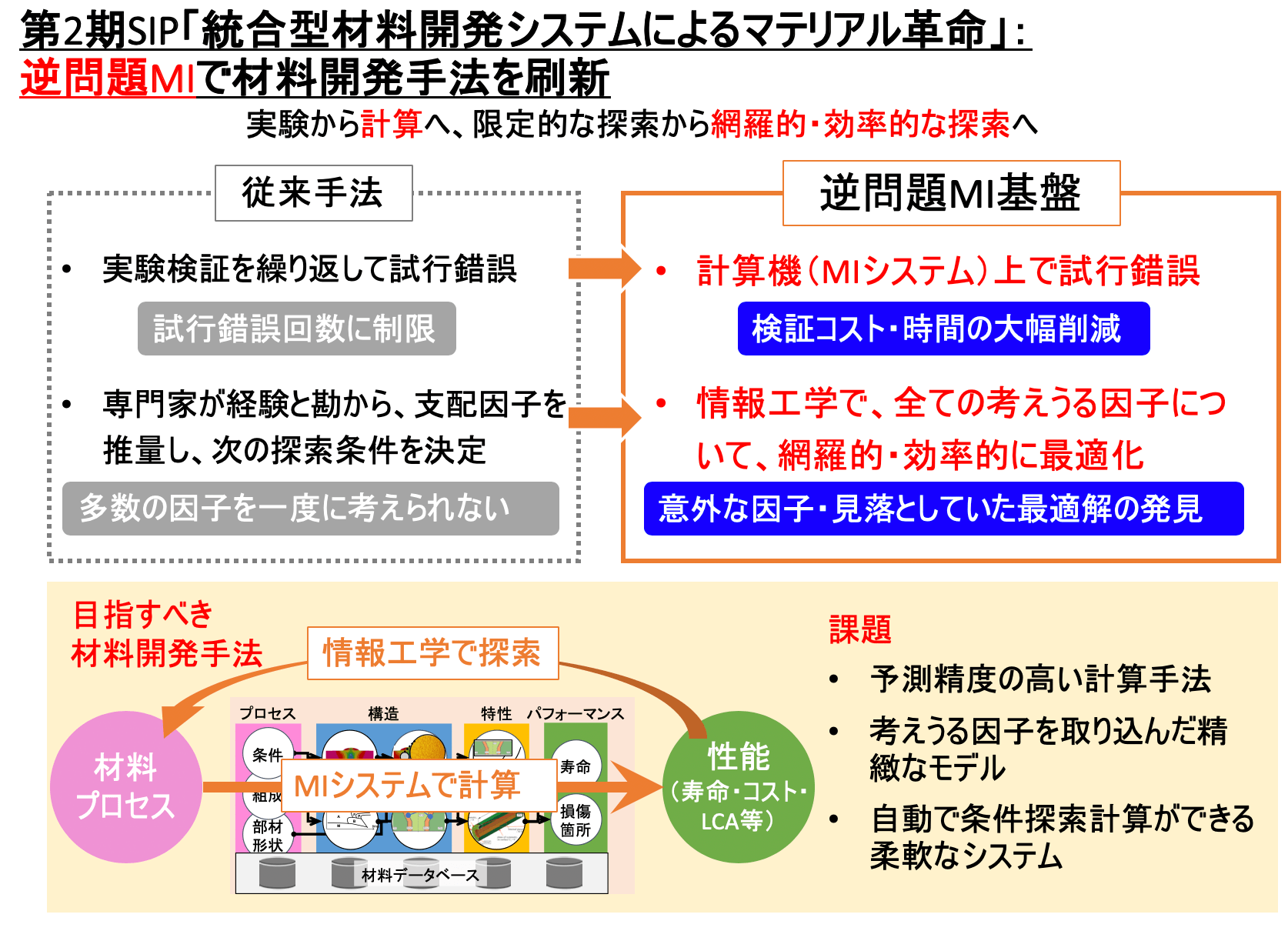

また、2018年からの第2期では、MIシステムを使った材料開発のスピードアップがメインテーマとなっています。プログラムは「総合型材料開発システム(MIシステム)によるマテリアル革命」となり、第1期で開発したものを、新たな計算が可能なシステムへと進化させることに挑んでいます。第1期では条件入力をすると性能や寿命などを出力する順問題の計算が可能なシステムでした。第2期はAIを活用することで、欲しい性能から最適材料やプロセス、構造を出力する、逆問題解析も可能にしようとしています。これは、実際に社会実装した時を想定したもので、民間企業と一体となって材料開発をする際に、このシステムを活用することで研究開発をより円滑に進められる効果があるものとして我々も期待をしています。

また、第1期ではあまり扱わなかった金属材料の3Dプリンティングにも挑んでいます。新しい材料を作るには、プロセスもまた新しいものに当てはめる方が有効です。3Dプリンティングについては金属材料でこのプロセスが形になれば、生産の形が大きく変わるでしょう。(注:とはいえ、鍛造設備が要らなくなるとまでは言えません)

高い目標を超えていくことで構造材料研究に関心を集めたい

このプログラムはSDGsでいうと目標の7〜8に当てはまりますが、SDGsを意識した研究開発は、周囲の注目を集めるためにも重要です。というのも、材料にもいろんな研究分野がありますが、構造材料はやや地味な分野で人気があるとはいえません。そのため、このプロジェクトにおける構造材料の初代のプログラムディレクターであった東京大学名誉教授の岸輝雄先生は、こんなことをおっしゃっています。「プロジェクトを通じて、軽量で熱にも耐えるというような、構造材料としてハードルの高い目標を掲げてクリアすることで、構造材料研究を盛り上げる必要がある」。この言葉通り、成果を出すことでより多くの研究者に目を向けてもらうことが重要だと考えています。

こうしたことがMIシステムで計算科学やデータ科学のような最先端のものもどんどん取り入れ、ハイレベルなものを作ろうとしていることにもつながっています。世界に例のないシステムを完成させ、若い人たちに取り組みを見てもらうことで関心を持ってもらいたいというのが、我々の願いでもあります。産業のみならず、構造材料研究自体が大きく発展するよう、今後もアピールしていきたいと思います。

国立研究開発法人 科学技術振興機構

戦略的イノベーション創造プログラム 参事役

竹村誠洋

1987年、東京大学大学院工学部航空学科修了の後、日本鋼管株式会社に入社、耐熱・耐食材料の研究開発に従事。2003年、独立行政法人 物質・材料研究機構に出向、ナノテクノロジー・材料分野における国際連携促進、社会的影響に関する取り組みに従事。現在は転籍を経て、国立研究開発法人科学技術振興機構にて戦略的イノベーション創造プログラム(SIP)の参事役として活躍中。(※所属などはすべて掲載当時の情報です。)

関連記事Recommend

-

動くロボットを食べると、人は何を感じるか? ――可食ロボットとの相互作用を通じ、「生の根源」に迫る:電気通信大学仲田佳弘准教授

-

“指先で考えるロボットハンド”で生産現場にパラダイムシフトを。近接覚センサを武器に「人間を超えるロボット」実現に挑む

大阪大学基礎工学研究科助教/株式会社Thinker取締役 小山佳祐

-

「島津製作所 バイオものづくり神戸事業所」と「神戸大・先端バイオ工学研究センター」自律実験システムAutonomous Lab見学会レポート

「バイオものづくり」で脱炭素社会を加速させる島津製作所の取り組み

-

ホタテの殻を美しくアップサイクル-ものづくりへの情熱で社会課題を解決-

甲子化学工業株式会社

-

遠距離恋愛の救世主!?4代6年かけて進化を続けてきた「抱き枕ロボ」の研究、いよいよ次の飛躍をめざすステップへ

~金沢工業大学工学部 情報工学科 坂下水彩さん~

-

猛暑も極寒もAIが最適温度を保ってくれる「スマートジャケット」 大阪・関西万博での展示に向けて鋭意開発中!

東阪電子機器株式会社

-

’70年万博の夢再び!? 大阪・関西万博出展「人間洗濯機®」はいよいよ社会実装が可能に!

株式会社サイエンス

-

日本刀の美しさをAIは理解できるか?先端技術で日本刀を設計

金沢工業大学工学部機械工学科精密工学研究室 畝田道雄教授

-

触り心地の計測に新手法!“指の神経情報”を独自のアルゴリズムで数値化!風合い計測のオンリーワン企業、カトーテック

-

空中に浮かぶ映像がタッチパネルになる!現実を拡張する「パリティミラー®」とは?