リケラボは研究者、研究開発・技術職など理系の知識を生かしてはたらきたい人を応援する情報サイトです。

ホタテの殻を美しくアップサイクル-ものづくりへの情熱で社会課題を解決-

甲子化学工業株式会社

うずたかく積まれたホタテの殻が、美しいヘルメットに生まれ変わる――。ホタテ産地を長年悩ませてきたホタテ殻廃棄物を原料として活用し、安全性とデザイン性を兼ね備えた防災用ヘルメットとして注目を浴びる「HOTAMET(ホタメット)」。世界3大デザイン賞のひとつであるiF DESIGN AWARD 2024金賞など権威ある賞を多数受賞し、大阪・関西万博の公式ヘルメットとしての採用も決まっているこの製品を開発したのは、大阪にある町工場、甲子化学工業株式会社の南原 徹也さんです。

南原さんは機械工学出身、ファーストキャリアはゼネコンという経歴の持ち主。廃棄物をアップサイクルしたプラスチック素材をどう開発し、製品化にまでこぎつけたのでしょうか。

素材開発から製品化まで一貫して自分の手で行ってみたい方必読の記事です。

「やっと本気の人が来てくれた」

── ホタテの殻をリサイクルしようと試みた背景を教えてください。

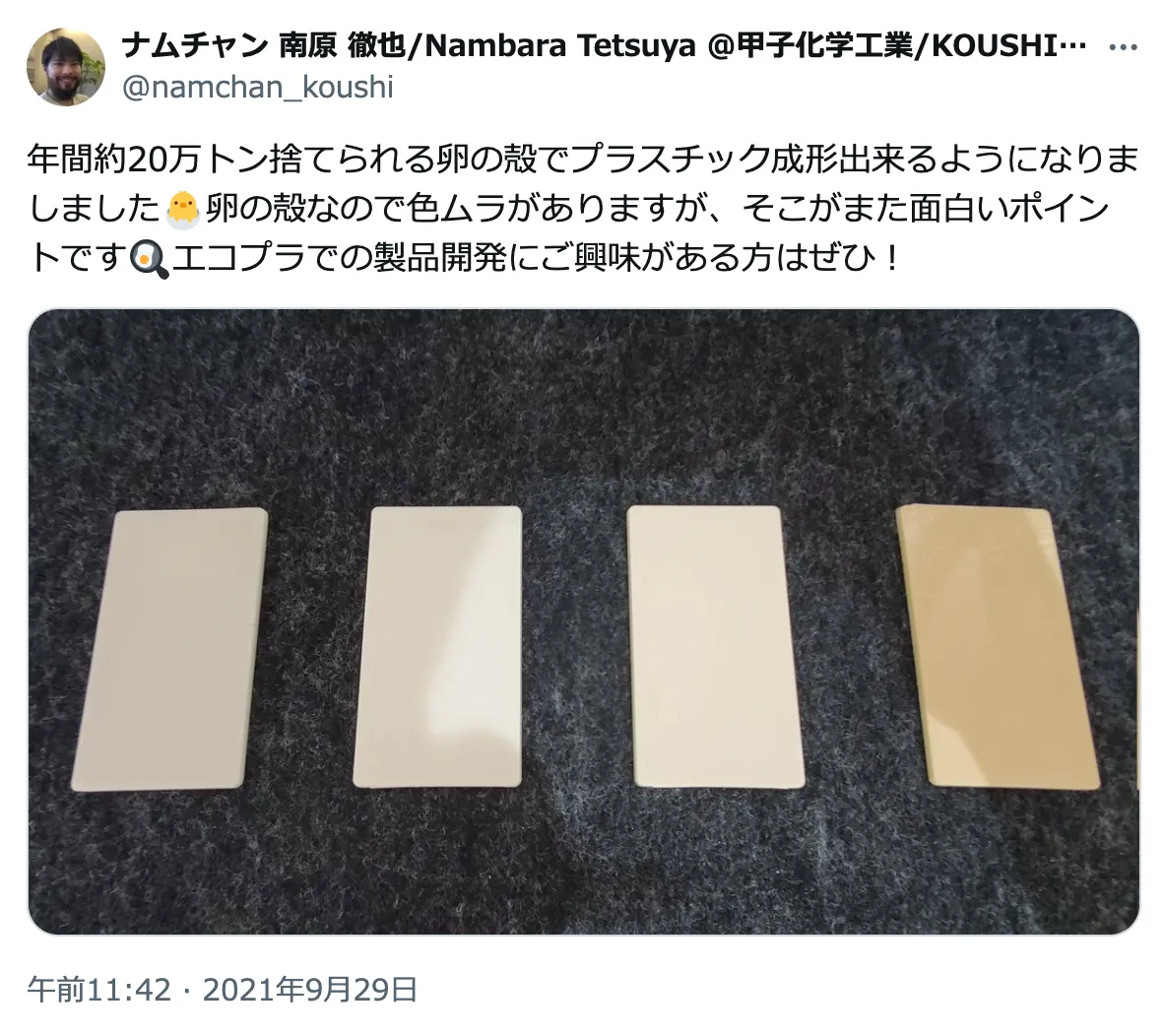

甲子化学工業は、プラスチックを軸に金型製作・成形・塗装・溶着から組み立てまでを一貫してお引き受けする加工会社です。素材開発は行っていなかったのですが、できれば素材の開発から製品化まで一貫して行えるようになりたい、特に「廃棄物を活用した素材を作りたい」という思いから、卵の殻でリサイクルプラスチック作りに挑戦したのが始まりです。SDGsが叫ばれる中、プラスチック製品への逆風を感じたことも、取り組んだ理由でした。 試してみると、殻の色によって製品の色が変わるブレに面白さを感じ、SNSで発信したところ大反響を得ました。

4万いいねを獲得したSNSポスト

https://x.com/namchan_koushi/status/1443043583158669312

卵の殻再生プラスチックの開発には成功したものの、すでに先行商品がありました。独自性を狙うには、まだ手つかずの廃棄物がいい。「ホタテの殻はどう?」というお声が多く、ホタテ殻の状況について何も知らなかったので自分の目で直接確認しようと、北海道の猿払(さるふつ)村へ行きました。

── なぜ猿払村を選んだのですか?

北海道北部にある猿払村は、ホタテ水揚げ量日本一に何度も輝く国内有数の生産地です。その一方で、猿払村のある宗谷地区ではホタテの殻が年間約4万トンも発生し、廃棄物問題の根本的な解決が求められていました。

廃棄物処理のコストは自治体負担。「今まで本当にいろいろなことに挑戦してきたけど、全部失敗だった」という村長の言葉が心に残っています。ホタテ殻を用いた海水の浄化や土壌改良剤など、技術としてはとても素晴らしい。けれどもコストが見合わず持続できなかったのです。

猿払村へ行ってみると、本当にホタテの殻が山積みになっていました。まずは卵の殻と同じ方法が通用するか実験するために、鍋やガスコンロを現地に持ち込んで約300kgの貝殻を煮沸洗浄しました。思いがけず役所の方が手助けをしてくれたのは、おそらく私がスーツ姿ではなく、作業着に鍋を抱えた姿だったからでしょう。「やっと本気の人が来てくれた」と思ってもらえたようです。

ホタテ殻✕リサイクルプラスチックから生まれた「SHELLTEC(シェルテック)」

── ホタテ殻は素材原料としてどんな特性があるのでしょうか。

卵とホタテの殻の原料は同じ炭酸カルシウムですが、ホタテは何年もかけて成長するからか、結晶構造が異なり強度が強いです。

しかも調べると、同じ北海道でも産地によって特性が微妙に違うんです。地元の方たちにとっては当たり前のことなのですが、外の人間にとっては直接訪問したからこそ得られた情報です。

それで、ホタテならではの魅力が引き出せるのではとひらめき、廃棄物から面白い素材原料へと見方が大きく変わりました。

── ホタテ殻をどのように加工されたのですか?

粉末にしたホタテ殻を質の良いリサイクルプラスチックに混ぜ込み、エコプラスチック新素材「SHELLTEC」を開発しました。ホタテ貝殻を混ぜ込むことでCO2を最大約36%削減できただけでなく、強度(曲げ弾性率)も約33%向上させました。

「SHELLTEC」の製造工程

①まず粉末にする

コストと扱いやすさのバランスから、粒度は数十マイクロに決定。

②ホタテ粉末を溶かした樹脂に練り込む

二軸押出機(2本のスクリューで混ぜ込む機械)を用いて、ホタテ粉末を溶かしたプラスチック樹脂に混ぜ込む。

混ぜる量、混ぜる方法が製品の質を決定するため、最も難しい工程。どのパーツを使って、どのようなパターンで混ぜ、押し出すか。組み合わせは無限にあり、業界各社トップクラスの企業秘密。

ホタテパウダーに表面コーティングを施して、樹脂と親和性を高めることで強度を出す手法を大阪大学宇山教授のアドバイスを受けている。

③用途に応じたサイズ径で押し出し、カットしてペレットにする

特性を生かす形状がそれぞれあり、作りたいものによって細かく変える。データを採取して、HOTAMET(ホタメット)にはこのサイズのペレットが良いと判明。

細長く押し出すには、途切れずに引っ張れる強度が必要。粉末が均一に分散されるよう混合条件を突きとめた。最適化に終わりはなく、常に試行錯誤を繰り返す。

長く愛される製品をめざしたHOTAMET(ホタメット)

── 用途を防災用ヘルメットにしようと思われたのはなぜですか?

素材開発で陥りがちな問題に、新素材ができたのはいいけれど、あまりにもコストがかかりすぎて使えないとか、そもそも使い道が見いだせずに活用されない素材があまたある、という現状があります。SHELLTECが世の中に普及するためには、低コストで作れて、なおかつ世の中の人と接点を持てる製品に仕上げる必要があると考えました。消耗品ではなく、長く愛される製品を生みだせて初めて意味があると思ったのです。そうして考えを進めていく中、災害大国の日本で役立つもの、とひらめいたのが防災用具でした。

そこからはヘルメットに照準を定め、デザイナーさんにホタテを想起させるデザインを依頼し、安全規定をクリアするために試行錯誤を繰り返しました。

まず1/3サイズのプロトタイプ「ミニHOTAMET(ホタメット)」を作り、耐衝撃試験などを繰り返しました。感情を動かしすぎるとつらくなるので、無心で求められる精度へ近づけていくのがポイントです。作ったプロトタイプは数え切れません。

── 苦労の末に完成したHOTAMET(ホタメット)は、カーブが美しく、ツバ部分も薄くてエレガントな印象です。強度は十分でしょうか。

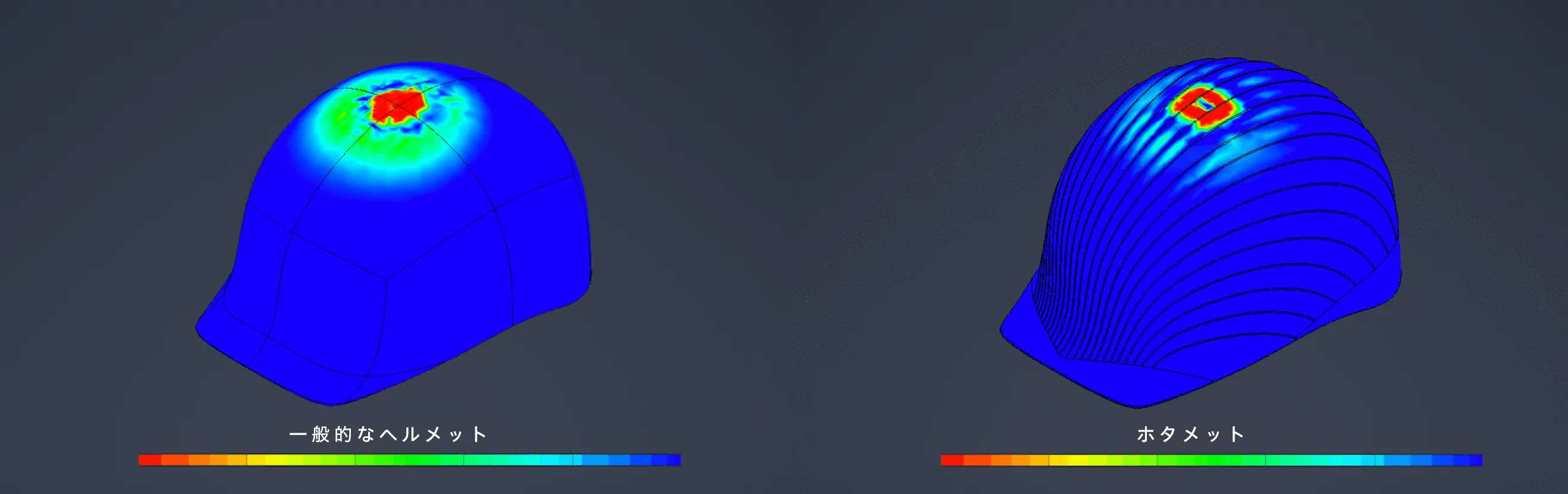

生物模倣(バイオミミクリー)という手法を活用し、ホタテの構造を模倣した特殊なリブ構造によって強度を約33%高めました。リサイクル=粗悪品のイメージを払拭したかったんです。しかも、破損や寿命を迎えても、建材や新たなヘルメットの材料として再利用が可能です。

── 先行販売のクラウドファンディングでの反響はいかがでしたか?

防災用品を一般の方に買っていただけるか全く自信がなく、不安だらけのスタートでした。すると、自転車に乗る人全てにヘルメット装着の努力義務化という追い風が吹いたのです。自転車用ヘルメットを求める声に答える形で、急遽自転車用HOTAMET(ホタメット)を開発、販売にこぎつけました。自社工場だったからこそできたことです。

── HOTAMET(ホタメット)は万博への採用も決定しましたね。

お蔭様で、清水建設と共同開発したベンチ「HOTABENCH(ホタベンチ)」と同時に採用が決まりました。「HOTABENCH(ホタベンチ)」はベンチ素材の砂(コンクリート)部分をSHELLTECで置換したもので、ホタメット同様、循環型社会の構築に役立つ提案です。

コンクリート製造には世界で約500億トン/年の砂が必要ですが、世界的に砂の供給量が減っています。砂の採取後に空洞になった部分がヘドロ化し、水質悪化や生物の生育環境の悪化を招くことが判明したのです。良質の砂が取れた琵琶湖では、2010年に採取が禁止されました。

建設業界にとって砂不足は大きな課題です。外敵から身を守ってきた貝殻が、今度は人の命や環境を守る製品になる、これからも柔軟な発想で活路を見いだします。

原料産地と購入者をつなげるものづくり

── 南原さんが今のお仕事に携わられるまでを教えてください。

大学では機械工学を専攻して、新卒でゼネコンに入社しました。担当したのはタワークレーンの組み立て計画など、円滑な工事をサポートする仕事です。面白みはある一方、後世に残るものを作れる建築や土木のエンジニアの仕事にも憧れていました。

同じ頃、プラスチックは現代の生活には不可欠である一方で、環境意識の高まりから「悪者」扱いされるようになりました。祖父が創業した家業が気になり、「会社のために何かできるかもしれない」と2019年に甲子化学工業へ転職します。さらにコロナ禍によって業績が悪化し、この先どうしていくべきか真剣に考えました。

そんな時、医療従事者が防護具を身につけず奮闘されている報道を見て、我々も役に立ちたいという純粋な思いが芽生えました。自社の利益から物事を考えるのではなく、誰かのために自分たちの技術を使いたい。フェースシールド量産・寄付プロジェクトに参加し、10万個以上のフェースシールドを寄付しました。多くの方の賛同をいただき、かつ会社の業績も持ち直し、この課題解決型ビジネスが当社に向いているという学びを得ます。

我々は小さな会社で、社会への影響力はそれほどないと思っていました。けれども、いざやってみると「甲子化学工業が頑張っているのだから、うちもちょっと頑張ってみよう」とお取引先の企業も思ってくださったようで、周囲のマインドが変わっていくのを実感しました。小さな会社でも、自分たちの行動が誰かのアクションに繋げられるのだと。

その学びがあったから、プラスチックが悪者にされている問題も、プラスチックとの新しい付き合い方を発信したら世の中の風向きを変えられるのではないか、と思ったのです。

── これから挑戦してみたいことは?

今回、本当に評価され受益者になるべき人はホタテ産地の方々です。でも購入者には産地のご苦労が十分には届いていません。そこでHOTAMET(ホタメット)に産地表示をして、ホタテ漁師の写真や産地情報を記載したカードを添えて、まるで米や野菜のように「私が育てたホタテです」と、生産者と購入者をつなげられたらと考えています。

また、ホタテ殻を処理する国内最大級のプラントを、産地近くに立ち上げることを検討中です。粉体加工まで現地で行えば雇用創出になりますし、コンパクトに輸送できるのでCO2削減になります。

いつか、ホタテの貝殻をコンクリートに混ぜた素材で公園や遊具を作りたいですね。今ホタテ殻が堆積されている場所が地元の人たちの集い場、子供の遊び場、観光地になれば、地元の人たちにとっても、貝殻が邪魔者から価値あるものへとイメージが変わるきっかけになるかもしれません。

自分で開発した素材で最終製品まで作る

── 南原さんのように、新素材からプロダクトを生みだせる人を目指すにはどうすればよいですか?

新しい製品が世の中に認められるには、美しさへの感性が必要です。人々に広く受け入れられ、そして長く愛されるためには、素晴らしい技術と優れたデザイン性の両方がそろわなければならないと気づきました。

社会課題に敏感であること、そして新しいテクノロジーを活かしたものづくりや、美しいデザインとは何かを考える機会を増やしてみてください。

素材開発から最終製品まで手がけられる当社では、企画開発とエンジニアを募集中です。興味が赴くまま手が自然に動いてモノを作った経験がある人や、美術館が好きな方、デザイン関係の本を読んで積極的に学ばれている方でしたら、実務経験がなくても構いません。ぜひ当社でその才能を伸ばしてみませんか。

甲子化学工業株式会社 企画開発部部長 南原 徹也

1987年大阪府生まれ。2010年に関西大学を卒業し、大手ゼネコン企業に入社。建設現場で大型機械の設置計画などの仕事に従事する。2019年、甲子化学工業株式会社に入社し、製造部に配属。2021年、新設された企画開発部の主任を経て、現職に就任。開発を手がけたホタメットは、2023年度グッドデザイン賞「グッドデザイン・ベスト100」、MAD STARS 2023年間最優秀賞、世界3大デザイン賞のひとつであるiF DESIGN AWARD 2024金賞など多数受賞。

※所属や肩書などはすべて掲載当時の情報です。

甲子化学工業

1969年創業の東大阪に拠点を構えるメーカー。プラスチック加工を得意とし、病院やオフィスなどで使用される部品や製品の開発・生産など長年にわたり高い技術力と信頼を築いてきた。近年では、持続可能な未来を見据えた素材開発企業として、廃棄されるはずの資源に新たな命を吹き込む「アップサイクル」を積極的に推進。独自の素材ブランド「SHELLTEC」をはじめとするエコ素材を活用し、プラスチックが抱える課題に積極的に解決策を提案している。「作る力で社会課題を解決する」を企業理念に掲げ、これからも様々な社会課題に挑戦し続けていく。

*ホームページでは、不定期で工場見学や水族館でのイベント開催を告知します。

関連記事Recommend

-

動くロボットを食べると、人は何を感じるか? ――可食ロボットとの相互作用を通じ、「生の根源」に迫る:電気通信大学仲田佳弘准教授

-

“指先で考えるロボットハンド”で生産現場にパラダイムシフトを。近接覚センサを武器に「人間を超えるロボット」実現に挑む

大阪大学基礎工学研究科助教/株式会社Thinker取締役 小山佳祐

-

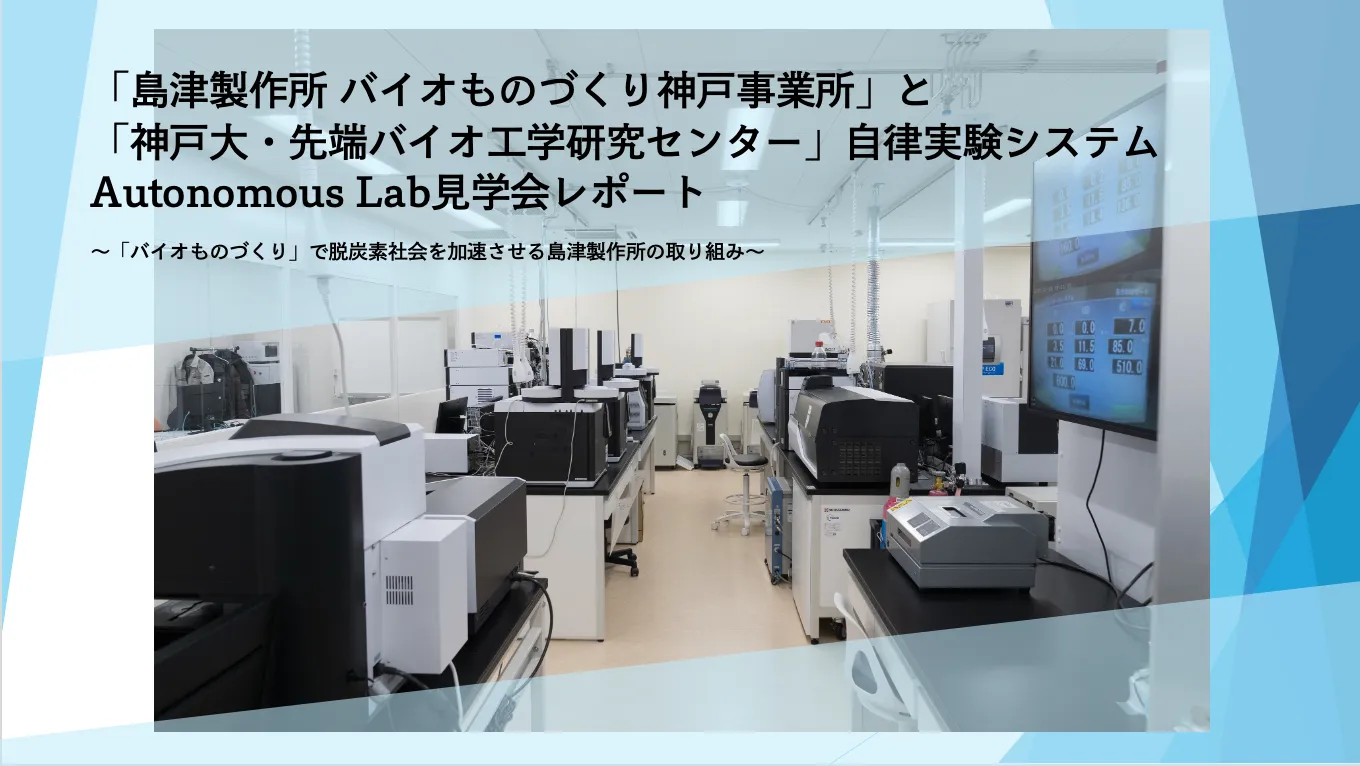

「島津製作所 バイオものづくり神戸事業所」と「神戸大・先端バイオ工学研究センター」自律実験システムAutonomous Lab見学会レポート

「バイオものづくり」で脱炭素社会を加速させる島津製作所の取り組み

-

遠距離恋愛の救世主!?4代6年かけて進化を続けてきた「抱き枕ロボ」の研究、いよいよ次の飛躍をめざすステップへ

~金沢工業大学工学部 情報工学科 坂下水彩さん~

-

猛暑も極寒もAIが最適温度を保ってくれる「スマートジャケット」 大阪・関西万博での展示に向けて鋭意開発中!

東阪電子機器株式会社

-

’70年万博の夢再び!? 大阪・関西万博出展「人間洗濯機®」はいよいよ社会実装が可能に!

株式会社サイエンス

-

日本刀の美しさをAIは理解できるか?先端技術で日本刀を設計

金沢工業大学工学部機械工学科精密工学研究室 畝田道雄教授

-

触り心地の計測に新手法!“指の神経情報”を独自のアルゴリズムで数値化!風合い計測のオンリーワン企業、カトーテック

-

空中に浮かぶ映像がタッチパネルになる!現実を拡張する「パリティミラー®」とは?

-

より安全なカーライフを!自動車の安全性能を評価する専門機関に評価試験について色々聞いてみた。