リケラボは研究者、研究開発・技術職など理系の知識を生かしてはたらきたい人を応援する情報サイトです。

AI(人工知能)は、インターネット検索、防犯システム、病気の診断、小売店での販売予測など、私たちの生活の様々なところで導入され、もはや珍しいものではなくなりつつありますが、特に、モノの状態や音など、現実のモノから取得するデータの処理能力が劇的に進化したことで、モノづくりの現場でも活用できるようになってきたと言われています。

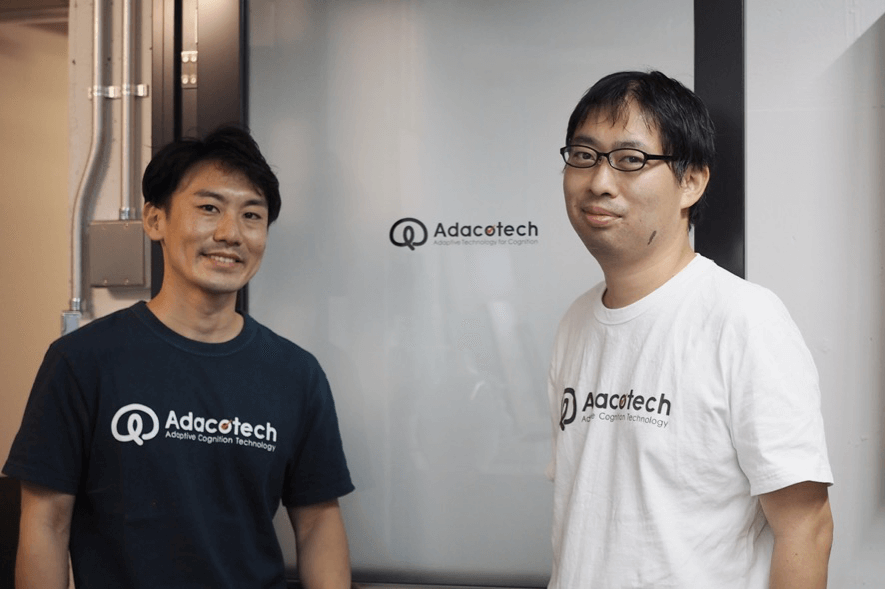

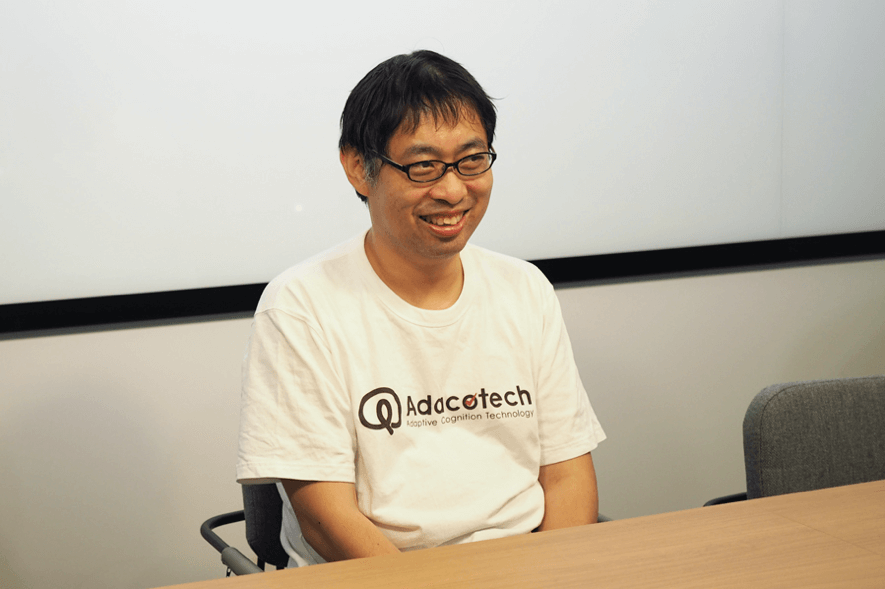

多くのリケラボ読者が働く製造業において、AIはどのように役立ち、現場を変えていくのでしょうか?株式会社アダコテック代表取締役の河邑亮太さんと、創業当初からシステム開発に携わる伊藤桂一さんにお話を伺いました。

アダコテック社は、独自のAI技術を活用し、検査業務の自動化など製造業の現場で活躍するソフトウェアを開発。モノづくりの現場を支える新技術として期待を集めています。

株式会社アダコテック

産業技術総合研究所の特許技術を用いて開発した独自のAI技術により、検査・検品や、生産設備のモニタリングなど、品質保証に関わる様々なプロセスの自動化を実現するソフトウェアを提供。検査・検品が自動化され、製造業がより積極的に、より自由に、モノづくりに挑戦できる世界の実現を目指す。

https://adacotech.co.jp/

進む、モノづくりへのAI活用

現在モノづくりの現場では、AIはどのように活用されているのでしょうか?

河邑:製造工程には大きく分けて「モノを設計する過程」と「モノを製造する過程」の二つがありますが、それぞれでAIが活用されています。

設計の過程では、適切な材料の組み合わせを見つける「マテリアルズインフォマティクス」の分野。従来は、研究者が様々な材料の組み合わせを試し、何度も試行錯誤することで材料開発を行い、時には十数年の期間がかかることもありました。それをAIを活用して最適な組み合わせを見つけることで、モノづくりにおける設計期間を大幅に短縮することができます。

製造の過程では、たとえば生産設備のモニタリングや、検査工程での画像解析ですね。IoTとAIによる機械学習を組み合わせることで生産性をさらに向上させることが期待されています。

アダコテックでは主に後者の「モノを製造する過程」に向けて独自のAI技術を提供していて、特に検査・検品のプロセスの自動化に強みがあります。AI技術を通じて「モノづくりの進化と革新を支える」ことが私たちのミッションです。

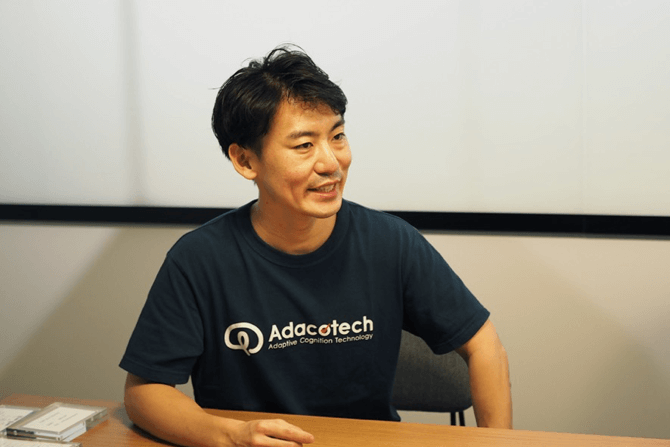

アダコテック代表の河邑亮太さん:商社勤務時代に、日本製品の人気が低下していることに強い危機感を持ち、モノづくりを支えたいとアダコテックに入社。

検査・検品はとても難しい仕事

AIを検査・検品のプロセスに活用することで、どんな課題を解決できますか?

河邑:検品作業というのは単純そうに見えてすごく難しい仕事です。ベルトコンベアーなどで流れてくる製品を目視で確認するわけですが、次から次に大量に流れてくるなか、瞬時に傷などの不良を見つけなければなりません。長時間集中力を保つ必要もあります。特に日本は世界的に見ても検査基準が厳しいため、微妙な品質の判断、複数のチェック項目を瞬時に行わなければならないなど、熟練の技術によって品質が保たれているところが大きい。一人前になるまでに長い時間がかかります。そこへ来て、少子高齢化による労働人口の減少が確実となっていて、育成しようにも若い方がなかなか入ってこない。今、多くの製造の現場で熟練工の高齢化が問題になっています。

それをAIによって解決しようとされているのですね。

河邑:はい、AIの活用によって作業が自動化されれば、人手不足に対応できます。また、熟練の職人でなければ見極められなかった微妙な品質の差についても、AIにより定量化、つまり機械が熟練工と同じレベルで判断できるようにすることで、今いる職人さんが引退してしまった後も同じパフォーマンスを出すことが可能になります。人による検品はどうしても人ごとに質がバラバラになりますし、人間ですからコンディションも毎日変わります。機械で自動化・定量化できれば、そうしたばらつきをなくし、少ない人員、経験の浅い人が増えても、検品作業を質の高いレベルで安定して行うことができます。

なぜ従来のAIでは検品作業は難しかったのか?

熟練の技で成り立っている検品業務を、AIは本当に習得できるのでしょうか?

伊藤:実はこれまでにもいくつかのAI技術を用いて、検品の自動化について試みがなされてきましたが、実用化レベルにまで至ったものはあまりありません。やはりそう簡単にはいきません。

やはり技術的なハードルは高いのですね。

伊藤:検品自動化の取り組みを大別すると、3つのパターンがあります。

ひとつは「ルールベース」というもの。たとえば製品の傷を判別するために「白い背景の中にある黒い線状のものが傷」といったルールをプログラムで定義づけるなど、欠陥を定義づけるための不良データを基準にする方法です。この場合、しっかりとルール設定できれば非常に精度高く異常を検知できるメリットがあるものの、1種類の欠陥に対してひとつのプログラムが必要になるため、不良データを集めるのに手間や時間がかかってしまったり、プログラムされていない欠陥には対応できないというデメリットがあります。

次に、AIを利用した取り組みです。これは判別対象となり製品画像データから正常と異常の違いを学習させ、その正常傾向からから外れるものを異常として検知するというもの。いわゆる「教師なし学習」と言われる学習方法です。ルールベースと比べて、欠陥を細かく定義づける必要がないためデータを取りやすいという利点があるものの、検査内容や調べる対象によって特徴の表現方法細かく設計する必要があります。つまり、「画像の特徴をとるためのルール設定が必要」で、結果的にルールベースのように手間がかかってしまうことがあります。

もうひとつが、AIの中でもいま世の中でよく脚光を浴びている「深層学習(ディープラーニング)」を活用する方法です。これは、特徴のとり方も含めてすべて自動で学習をしてくれますが、そのぶん大量のデータを集めなければなりません。また、複雑な計算が行われるため、処理能力の高いコンピューターを導入する必要があり、コスト面での負担も大きく、一長一短な技術なのです。

また、AIを利用する場合の共通問題として、不良品データが大量に必要となり、10000分の1等の低い確率で発生する不良品データを収集するのが困難という問題ありました。

そこで当社ではこれら従来の技術が抱えていたそれぞれのデメリットを解決すべく、「少量の正常データからモデルを生成可能」「汎用PCでも計算処理ができる」といった特徴をあわせ持つ新技術を開発しました。

アダコテック取締役であり創業時からソフトウェアエンジニアとして携わる伊藤桂一さん

日本発の独自技術を製造現場向けに応用。コンセプトは「誰にでも簡単に使える」AI。

アダコテックの技術について、詳しく教えていただけますか。

伊藤:アダコテックの技術の基盤となっている「高次局所自己相関(HLAC)特徴抽出法」は、産総研で開発された技術です。もともとは、歩き方から個人を識別することが可能といった研究成果で、世界的な技術コンペティションで1位になった実績があります。このような優れた技術を社会実装して、世の中に貢献していこうと、アダコテックが設立されました。

HLACは画像の解析や認識等に用いられる認識精度に優れた汎用かつ高速な特徴抽出法です。これまでの機械学習は、前述したように大量のデータを複雑に計算する必要があったので、処理能力の高い高価なコンピューターが必要でしたが、HLACは積和計算のみで算出が可能なので、検査対象の形状や大きさを、市販PCで瞬時に計算することができます。また、位置不変性(認識対象の位置に依存しない)という特性から、対象の切り出しを必要としないというメリットがあります。

我々が開発したAIは、HLACと、多変量解析手法を組み合わせた学習型異常検知技術を発展させたものです。先ほど挙げた3つのパターンのなかでは、強いて言えば2つ目の「教師なし学習」に属するもので、さらに機械学習の仕組みと組み合わせることによって少ない正常データからモデルを学習生成できるようになりました。

河邑: たとえばペットボトル飲料のパッケージを検査したいとなった場合、何も異常がないパッケージを100本ほど撮影し、データを取得するだけでお手本となるモデルを作れます。その基準から外れるものが異常として弾かれるというシステムです。現代では工場での生産不良自体が滅多に起こらないため、不良データを集めるのは大変なことです。そこで、正常なデータから学習できる仕組みにすることで、モデルを生成する手間を大幅に削減しました。また、計算コストが低く、ノートPCでも十分に計算が可能なため、導入のしやすさという点でも強みを発揮していて、現状では自動車部品の製造現場を中心に導入いただく事例が増えています。

従来のAIとの違いが明確で、メリットが大きそうですね!

河邑:我々としては、「アダコテックのプロダクトを活用すれば少ないデータを用意するだけで誰でもモデルが作れて、検査に導入できる」という形が理想だと考えています。これまでは、性能のいいAIを作るには、目的に合わせて個別化専門性を高めることが普通で、性能と汎用性はトレードオフの関係と言われていました。でも、それでは、パラメーターも大量に必要になり開発に莫大な工数がかかります。モデルの生成についても、導入先の企業にAIの専門家がいるか、ベンダーがコンサル的に関わらなければ運用にのせられないなど、再現性に乏しくなってしまいます。できる限り一般化し、汎用性を突き詰めていくことで、「タスクを問わずに誰でもどんな製品でも簡単にモデルが作れて簡単に導入できる」ということにこだわりたい。今後もロジックの改良などを通じて汎用性を追究していきたいと考えています。

現場に入ることで、本当に現場で必要とされるAIが開発できる。

AIはアメリカはじめ外国勢が進んでいて日本は後れを取っていると思っていたので、アダコテックの技術は、日本で生まれた独自技術だと聞いて素直に嬉しいです。

伊藤:ありがとうございます。ただ、HLACは優れた技術には間違いないのですが、それをサービスとして成り立たせるためには想像以上の苦労がありました。アダコテックを立ち上げようとしていた当時、私のなかでは「理論に沿って完璧なモデルをつくれば未来永劫使えるサービスになる」と思っていたのですがそれは幻想でした。なぜなら、現場に入れてみて初めてわかる課題がたくさんあったのです。たとえば、検査する設備に設置された照明が時間の経過につれて少しずつ劣化することで見え方が変化してしまうとか、カメラのレンズに汚れが付着して見えにくくなることもあります。そこで、このような変化を知らせてくれたり、ある程度の変化には自動で対応してモデルをアップデートしてくれるようなかたちを目指して改良を重ねるなど、現場の課題を起点として開発していくことが非常に大切です。

AIでモノづくりの進化はさらに加速する

ところで、AIが検査・検品作業をしてくれるようになったら、いま検査業務に従事している人は仕事が無くなったりしませんか?

河邑:まず前提としてあるのが、我々の考えるAIの役割は、労働力不足の解消や熟練の技を定量化して後世に残すためのものだということ。そのうえで、人間ならではの能力とうまく共存する上手なAIの使い方を考えていくことが大切だと思います。

先ほどもお話ししましたが、検査って本当にすごく難しいものなんですよ。それに、機械には不良品を見つけることができますが、検査の工程はそれがゴールではない。不具合がどんな過程で発生して何を改善すればよいのか、傷の原因についての考察が一番重要なんです。前後の工程、全体の工程、特に設計・開発段階までさかのぼって分かっていないとなかなか正しい原因を突き止められません。つまり、AIは部分部分の無駄を効率化できますが全体を俯瞰して「考える」部分は今のところ人間にしかできない。AIによって人間が定型的な作業から解放されれば、より本質的な問題を解決したり、クリエイティビティを発揮する仕事にリソースを割けるようになると思います。

河邑:モノづくりの在り方そのものも、ここ数年で大きく変わりつつあります。今、スニーカーのデザインを個別でオーダーできるサービスが人気ですよね。大量生産から個別化・パーソナライズ化へと嗜好の変化が急激に進んでいます。そこで必要なのが、より短いサイクルで設計から製造までの工程を回せる体制です。AIに任せられるところは任せることで、製造部門と設計・開発部門がもっと密接に垣根なく連携して、柔軟でスピーディにモノづくりができるようになると期待できます。

最後に、お二人が感じるAIの面白さやお仕事のやりがい、今後の展望について教えてください!

伊藤:AIは深層学習も含めてどんどん技術が進歩していますし、量子コンピュータなどの新しい技術と組み合わせることによる可能性も無限の広がりを見せています。スピーディーな技術の進化に対応するのは大変なことでもありますが、そのぶんやりがいも大きいです。

河邑:AIが最も力を発揮するのはやはり「再現性」の部分だと私は思っています。世の中で「匠の技」と言われているような、これまで言語化できなかったこと再現可能になるというのが、とても面白いですよね。

伊藤:製造現場における「匠の技」を再現し、自動化でき、しかもそれを誰でもが障壁なく使いこなせる。そんなソフトウェアの開発を今後も追求していきたいと思います。

河邑:検品作業をはじめとする製造工程にAIを活用することで、モノづくりをもっと自由でクリエイティブなものにして、日本から魅力的な製品がたくさんうまれることに貢献していきたいです。

関連記事Recommend

-

動くロボットを食べると、人は何を感じるか? ――可食ロボットとの相互作用を通じ、「生の根源」に迫る:電気通信大学仲田佳弘准教授

-

“指先で考えるロボットハンド”で生産現場にパラダイムシフトを。近接覚センサを武器に「人間を超えるロボット」実現に挑む

大阪大学基礎工学研究科助教/株式会社Thinker取締役 小山佳祐

-

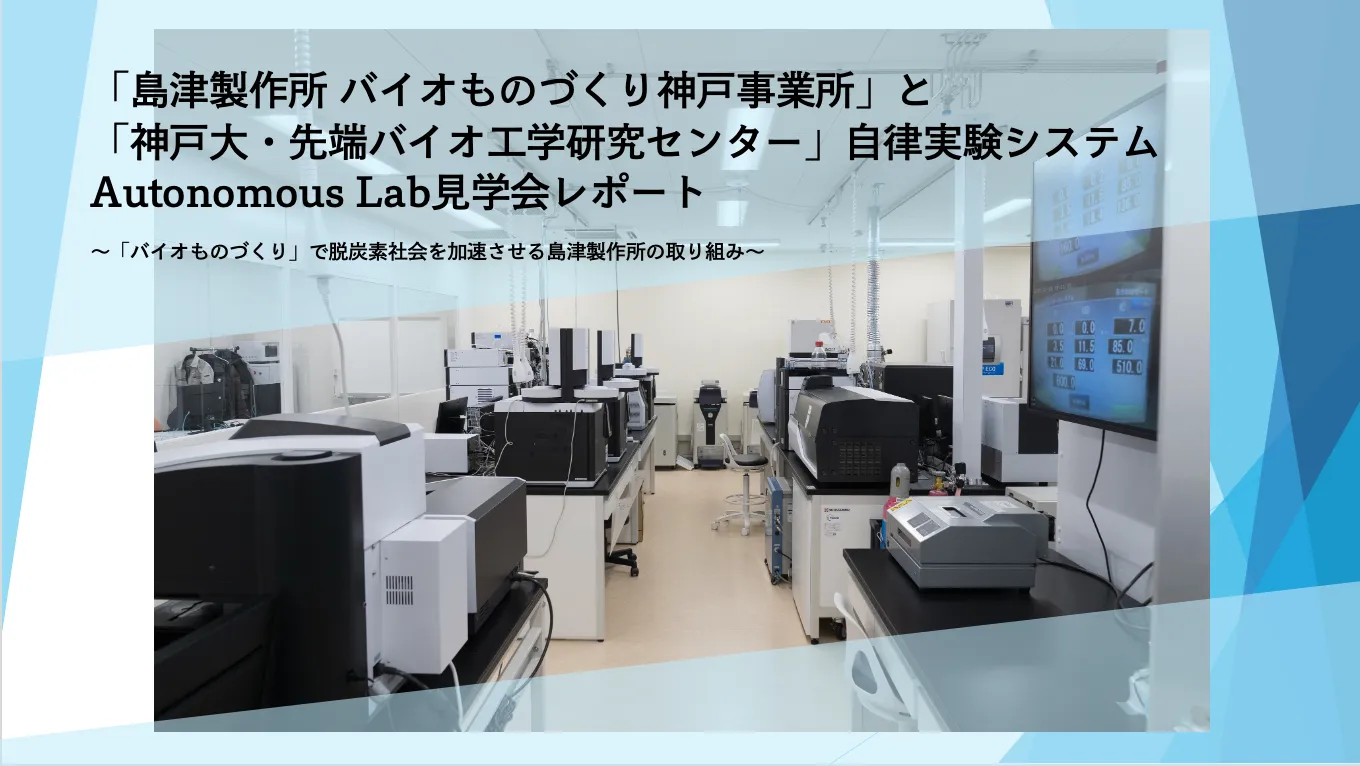

「島津製作所 バイオものづくり神戸事業所」と「神戸大・先端バイオ工学研究センター」自律実験システムAutonomous Lab見学会レポート

「バイオものづくり」で脱炭素社会を加速させる島津製作所の取り組み

-

ホタテの殻を美しくアップサイクル-ものづくりへの情熱で社会課題を解決-

甲子化学工業株式会社

-

遠距離恋愛の救世主!?4代6年かけて進化を続けてきた「抱き枕ロボ」の研究、いよいよ次の飛躍をめざすステップへ

~金沢工業大学工学部 情報工学科 坂下水彩さん~

-

猛暑も極寒もAIが最適温度を保ってくれる「スマートジャケット」 大阪・関西万博での展示に向けて鋭意開発中!

東阪電子機器株式会社

-

’70年万博の夢再び!? 大阪・関西万博出展「人間洗濯機®」はいよいよ社会実装が可能に!

株式会社サイエンス

-

日本刀の美しさをAIは理解できるか?先端技術で日本刀を設計

金沢工業大学工学部機械工学科精密工学研究室 畝田道雄教授

-

触り心地の計測に新手法!“指の神経情報”を独自のアルゴリズムで数値化!風合い計測のオンリーワン企業、カトーテック

-

空中に浮かぶ映像がタッチパネルになる!現実を拡張する「パリティミラー®」とは?