リケラボは研究者、研究開発・技術職など理系の知識を生かしてはたらきたい人を応援する情報サイトです。

日々大量に発生する“ごみ”を化学の力で資源にする。

ごみのリサイクルと言えば、紙を紙に、ガラスをガラスに、ペットボトルをペットボトルに…と、同じ種類のものに再生することは従来から行われてきました。ただ、リサイクルするには分別をしなければならない。かなりの手間とコストがかかっています。

ところがその常識を覆す技術が開発されました!

積水化学工業が、ごみをまるごとエタノールに変換する技術に世界で初めて成功したとのことなのです!

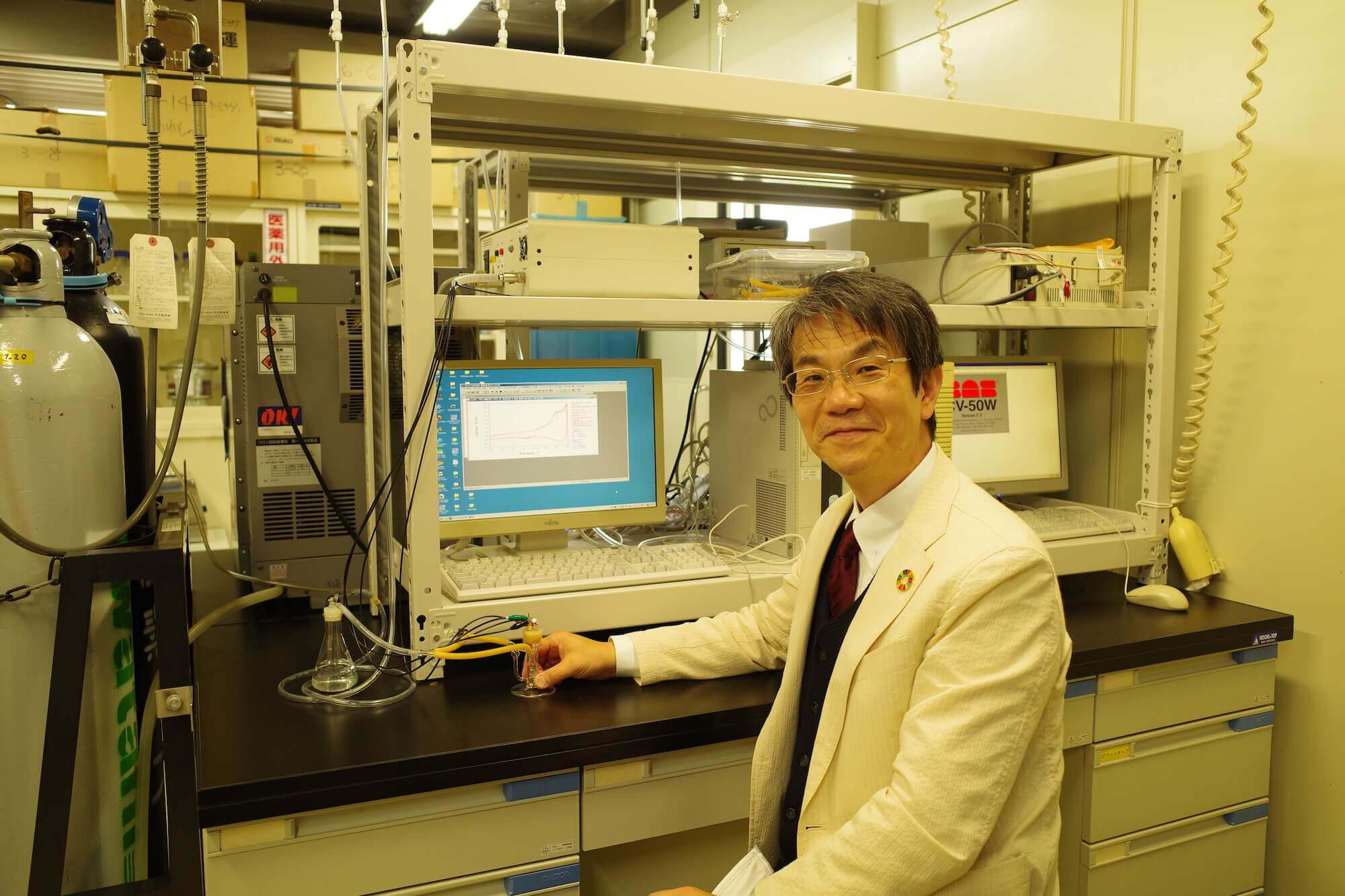

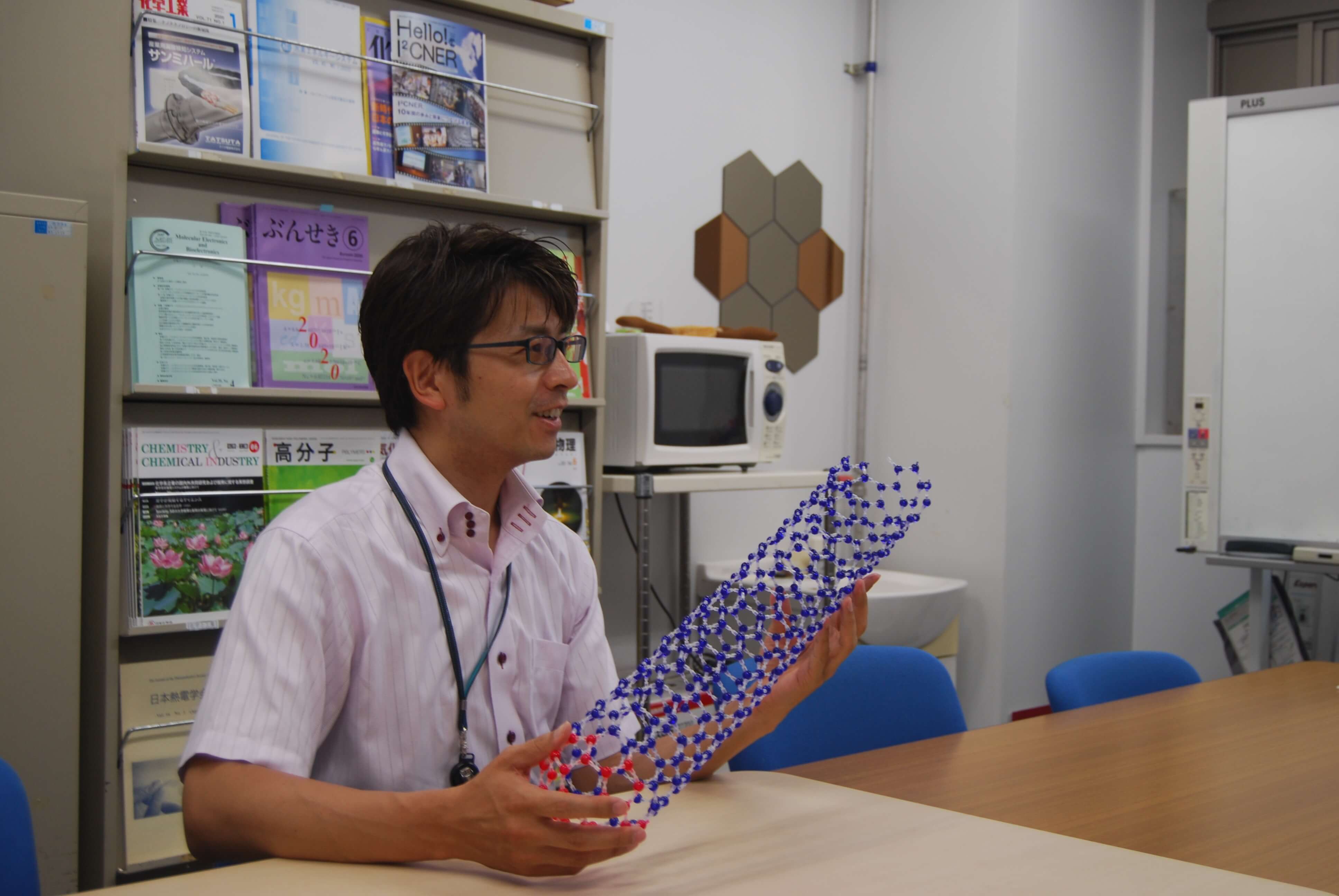

この夢のような新技術について、開発に携わった方々にお話を伺いました。新事業開発部BRグループ長・細川秀拓さん(写真右)と同グループ事業化ユニットのユニット長・加納正史(写真左)さんです。お二人は新技術を事業化社会実装につなげるため、今も開発を続けています。(※所属などはすべて掲載当時の情報です。)

積水化学工業株式会社

プラスチック成形加工のパイオニアであり、日本のプラスチック産業をリードする存在として発展してきた。現在は住宅から環境、自動車やITなど幅広い事業を展開する。高機能プラスチックス、環境・ライフライン、住宅と3つのカンパニーのほか、メディカル分野の事業も行っている。今回取材した新事業開発部BRグループは、カンパニーから分かれて新事業としての立ち上げを目指して作られた。

https://www.sekisui.co.jp

いろんなものが混じった雑多なごみからエタノールができる!?

ごみをエタノールに変換する技術に世界で初めて成功されたと伺いました。

加納:これまでにもごみを資源とする研究や技術はありましたが、当社の技術はごみをまるごと、通常の可燃ごみであれば分別しないで変換できることがポイントで、非常に効率よくエタノールが生産できる世界初の技術です。

分別しないでいいのは画期的ですね!

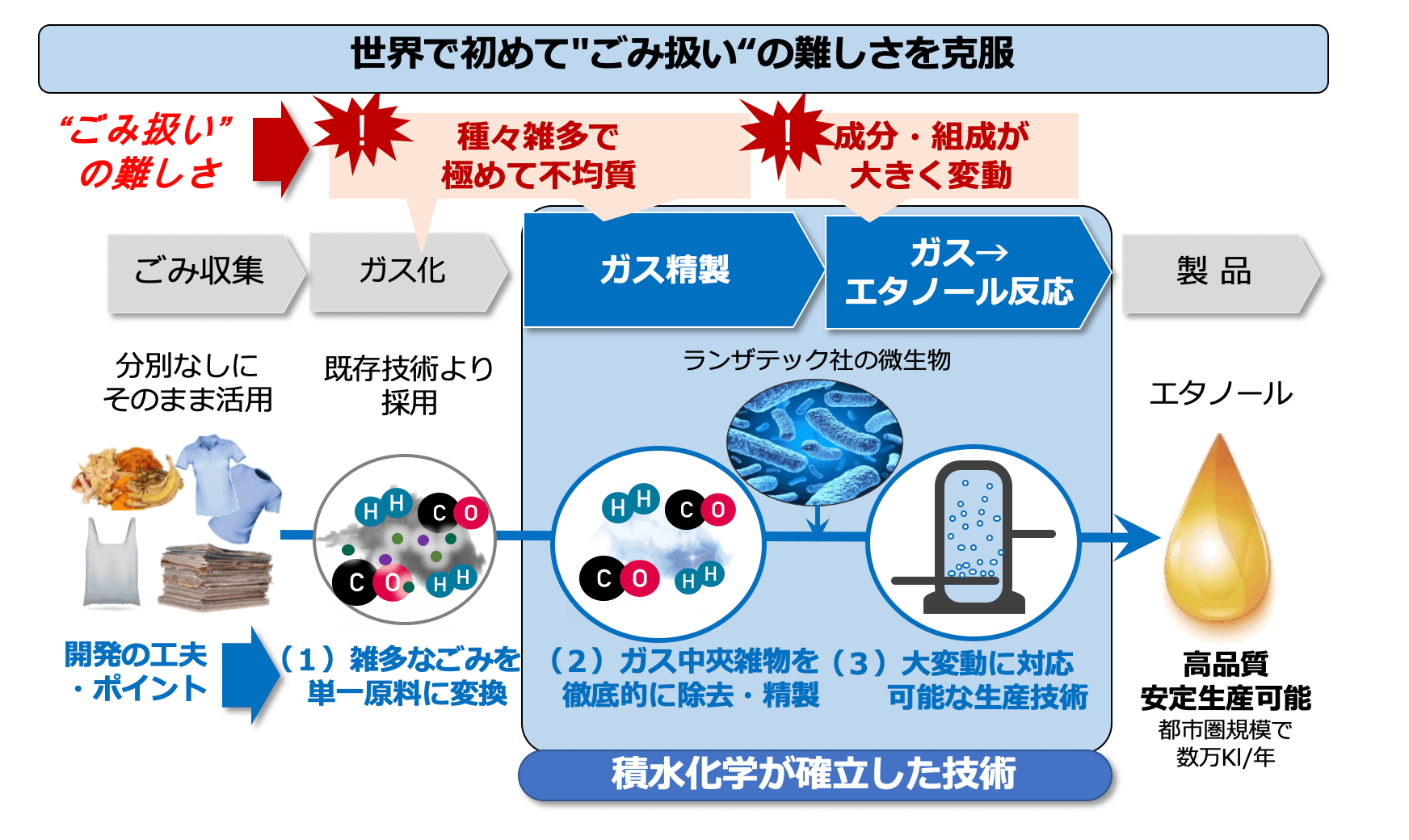

加納:可燃ごみにはいろんなものが混じっていて、雑多で不均質、含まれる成分・組成の変動が大きいので、本来は、原料とするにはとても扱いにくいものです。ごみのリサイクルが重要ということはわかっていても、なかなか再利用が進んでこなかったのはそれが原因です。

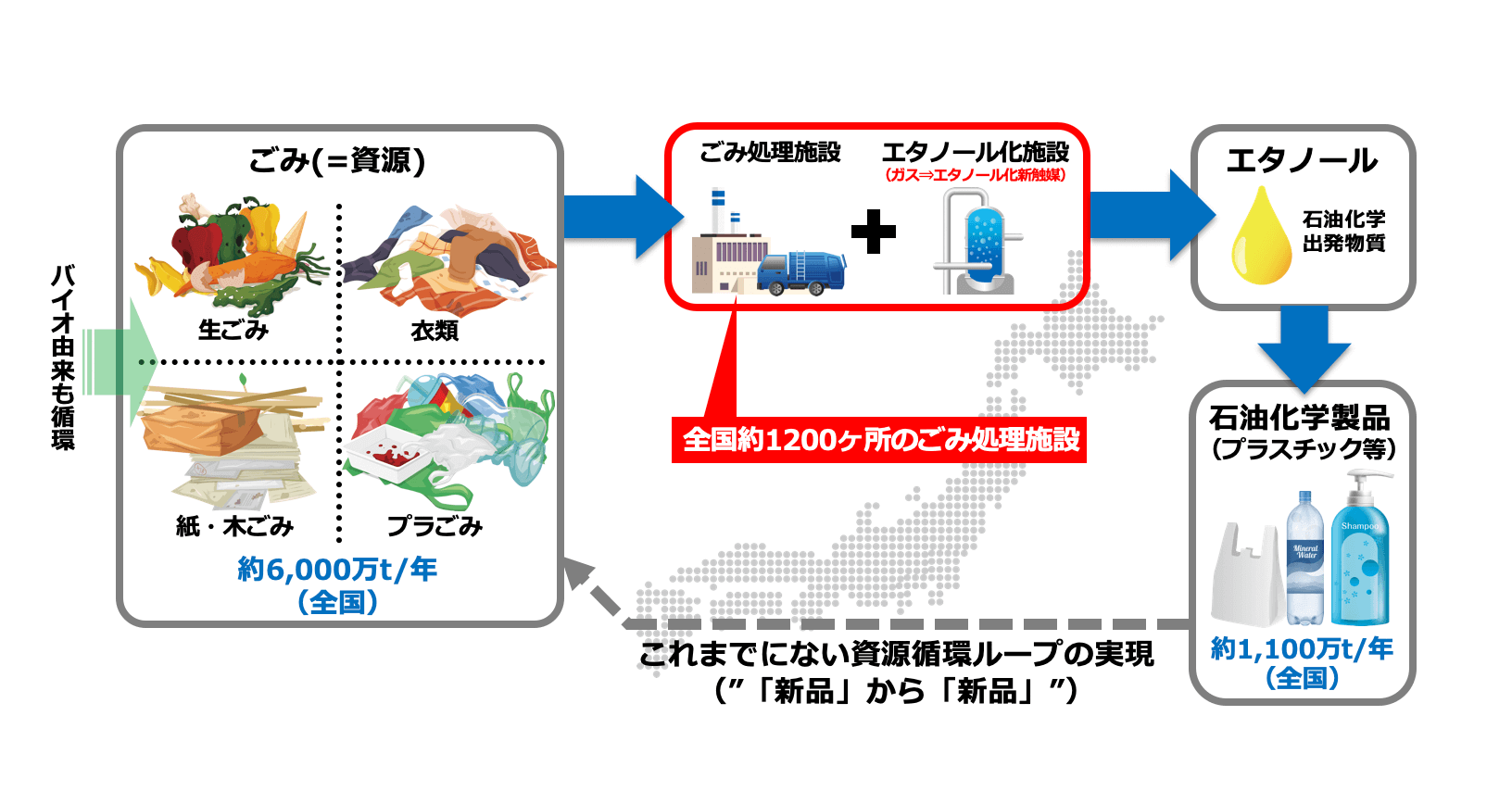

日本で排出される可燃ごみは、年間約6,000万トン、そのエネルギー量はカロリー換算で約200兆kcalにも達します。この量は日本でプラスチック素材を生産するのに用いられる化石資源(年間約3,000万トン=約150兆kcal)よりも大きい。これを活用しないのはもったいないですよね。

当社はESG経営を最重要課題に掲げ、社会・環境問題を解決して持続的成長をしていくことに注力しています。「ごみの資源化」は技術的に非常に困難だということはわかっていましたが、次世代に豊かな社会を引き継ぐためには果敢に挑戦すべき使命と考えて、10年ほど前から必要な技術の開発に取り組んできました。

どんな技術なのか具体的に教えてください!

細川:我々の技術ではごみからエタノールを作ります。その後、協力関係にある大手化学メーカー様がそのエタノールを原料として、脱水反応によって化学品の原料となるエチレンに変えてから、ポリエチレン(プラスチック)に再生するというスキームです。ちなみに、エタノールは全化学品で6割を占めるエチレンと同じC2構造で、エタノール自身にも年間約75万kLの大きな市場があります。そしてここから作られた製品が使い終わってごみになっても、再びエタノールへと変換することで、資源循環ができるというわけです。昨今は脱プラ問題が話題になっていますが、環境のことを考えてプラスチック製品の使用を控えていこうということではなく、使ってもいいんだと。使い終わったものを原料に戻せるという利便性を世の中に提供し、そのサイクルを回すことでCO2を削減して環境に負荷をかけず、持続可能な社会構造を作り出すことを目指しています。

再生プラスチックなどもありますが、エタノールにしようと考えたのはどうしてですか?

加納:廃プラなどから100%新品と同じ品質のプラスチックを作れるかというと、そうではありません。再生プラスチックは、うっすらと色がついていたりして、新品と違いがありますよね。つまり品質面でどうしても課題が残ってしまうんです。工業原料のあるべき姿というのは、量と価格、そして科学的組成として単一であるという、品質が担保されていることです。この技術はプラスチックをプラスチックに作り直すのではなく、ごみからエタノールを生産し、プラスチックの原料にまで戻すことで、元のものと同じ品質のプラスチックを作り出すことができます。しかも材料となるのはごみですので、大量に手に入れられます。

カギはガス精製技術と微生物触媒!

ごみがエタノールになるプロセスはどのようなものなのですか?

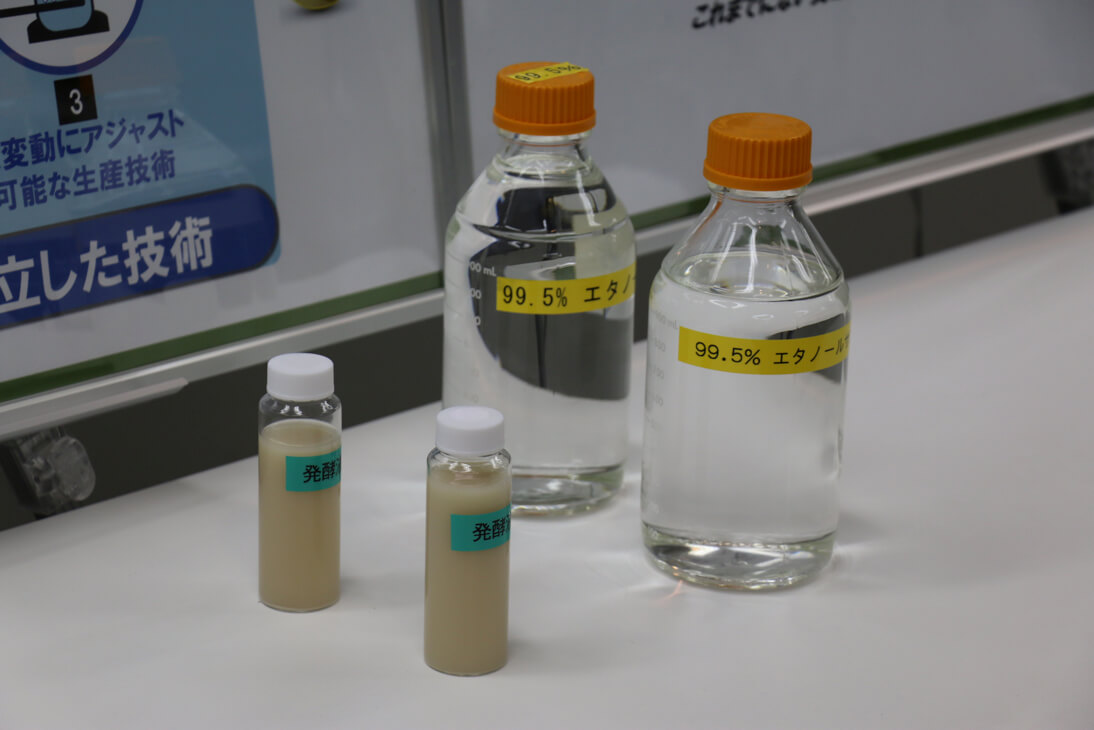

加納:可燃ごみにはビニール袋などのプラスチック、食品、紙などさまざまなものが混じっていますが、これを科学的に単一な組成にする必要があります。まず既存のガス化技術でごみを分子レベルに分解し、CO、H2へと変換します。このガス中にはたくさんの夾雑物、つまり不純物が含まれています。これを取り除き、ここにCO、H2を代謝物としてエタノールを生産する微生物を投入することで、ごみからのエタノール変換を可能にします。

ごみから生成したガス(COとH2)を微生物に食べさせると、エタノールを排出するのですね!

加納:はい、「微生物触媒」は、特別な 熱・圧力を用いることなく、目的とする物質を生産することができる先進的な技術です。微生物なので高温や高圧が必要な金属触媒のようなエネルギーは不要です。

我々が使用したのは、米のベンチャー企業ランザテック社が開発した、天然から抽出された微生物で、原生微生物の10倍以上もの反応速度を有し、工業レベルに十分な生産速度を発現できることが特長です。微生物にもいろいろありますが、ランザテック社は反応速度が早い菌を見つけて培養する高い技術を持っています。

細川:ですが、ごみから得られたガスは、先ほども申し上げたように多くの夾雑物質を含んでおり、そのままでは微生物触媒に用いることはできません。微生物にとって有害な成分がガスに含まれているため、死んでしまうのです。そこで我々が開発したのが、微生物を長く生かすためのガス精製技術です。有害な成分をひとつ 取り除いても、他の物質の作用で死ぬこともあり、単純なことではありませんでした。微生物触媒からエタノールを作ることも画期的ですが、それとあわせてこのガスをきれいにする技術が、我々の確立した技術になります。

どのような点にご苦労されましたか?

加納:ガスに含まれる夾雑物質は約400種あるのですが、まずはそれらを特定するのが大変でした。さらに効率的に除去するために、リアルタイムでモニタリングしながらプロセスを制御する必要がありました。微生物の特性をまず把握し、そして有害なものが何なのかを特定し、どうやって取り除くかを検討していくということを何十回も繰り返しました。これだ、と思うものを取り除いても今度は別のものが影響したりと、ガス中に含まれる不純物の特定と精製に3〜4年はかかっています。

細川:ごみはそのときどきで含まれているものが変わるので、ガスの組成も変わってくるのが難しく、技術を確立するまでに時間がかかった原因でしたね。ガスの精製技術の開発と並行して、組成変動に応じて微生物をうまく調整(眠らせるなど)し、活性を一定に保つ技術も確立しました。

加納:微生物の特性を理解して安定させるのは思いのほか大変でした。生き物なので常に見ていてあげないといけないし、栄養を与えて長生きさせないといけない。パイロットプラントは24時間稼働させていましたが、ごみ焼却施設はときどき稼働が止まることもあります。万が一ガスが止まることがあった際、微生物の運動を停止させて仮死状態にするのですが、その培養コントロールは本当に難しかったですね。モニタリングしていても、気がついたら微生物が死んでいたなんてことが何度もあって、現場のメンバーも四苦八苦していました。ガス中の余計なものを徹底的に取り除いて精製し、微生物をいかに長く生かすか。何度も失敗を繰り返しながらもこの技術を確立できたことで、ごみ特有の変動の大きい環境下でも安定生産が可能になりました。

化学メーカーで微生物を扱うことになるとは、お2人とも入社時には想像していなかったかもしれませんね。

細川:新規事業なので必要なバックグラウンドをすべて持っていたかというと、そういうわけではありませんでした。しかし当社ではさまざまな領域で研究開発を行っていて、他の事業でも微生物を活用しようとした研究はありますし、今回の開発でもメディカル分野の研究者に参加してもらったりしました。それに、プラントや微生物のバックグラウンドがなくても、入社後でも十分学べます。それよりも基礎的な素養や考え方が非常に重要ではないかと思います。

加納:今回でいえば、ガス精製技術と微生物、両方の要素はどちらも重要でマッチングさせることが大切でした。既存技術や当社のノウハウをうまく組み合わせながら最適化してできたものです。化学メーカーとしての知見をフルに生かせたと考えています。

ゆくゆくは、全国のごみ処理施設でエタノールを生産したい

実際のエタノールの生産量はどれくらいなのですか?

加納:標準的な構成の可燃ごみとして、また、年間6万トン程度のごみを処理する標準的な規模のごみ処理施設にエタノールプラントを併設した場合、年間1万kL程度のエタノールが生産できると試算しています。

細川: パイロットプラントでの実証を終え、次は実物の1/10規模の実証プラントを岩手県の久慈市に立ち上げます。ここでは1日あたり20tのごみを処理施設から譲り受けて原料としますが、大量生産の技術を確立し、2025年を目処に具体的な事業化を目指していくことになります。

日本のさまざまなごみ焼却施設にこのプラントが建設されていくといったイメージでしょうか。

細川:日本には約1200カ所のごみ処理施設がありますが、数十年単位で施設を更新する必要があるので、その際にエタノール化施設が附属したものを建設していけると理想的です。もちろんごみからの資源循環は我々一社だけでできるものではありません。他の化学メーカーや関連企業、自治体などにも入ってもらって、協力してサイクルを作る形を作っていくことが必要です。でも今までのようにプラスチックを分別する必要がなくなれば、自治体には負担減になるし、大きなメリットがあると思います。また、海外にこの技術を持っていくことも視野に入れています。

石油化学に代わる新しいケミストリーを創造する

近い将来に、ごみをエタノールにすることが当たり前の世の中になるというのは、本当にすごいことですね。感動しました。

細川:私たちは化学メーカーとしてプラスチックを成形加工し、新しい付加価値を与えるものを世の中に提供してきました。今後化石燃料が枯渇していったとき、世の中に高機能プラスチックをどうやって提供していくのか、どんなやり方があるのかといったことを検討してきて、これが一つの答えです。

加納:これまでのペトロケミストリー(石油化学)では、原油という有限な資源を使い、CO2排出をしながらプラスチックを作り出して、生活の利便性向上などに貢献してきました。一方、プラスチックごみは大きな社会問題にもなっています。私たちは化学メーカーとしてこの問題に正面から取り組み、持続可能な社会を作っていく必要があると思っています。ペトロケミストリーが、世の中を便利で快適にしてきた、そのことを尊重しつつも、新しい考え方の化学を発展させる必要があります。ペトロケミストリーに変わるエチレンケミストリーという考え方です。

細川:化学の力でごみを資源にし、これを有効活用するサイクルを作る。それによって環境を守り持続可能な社会を実現する。私たち化学メーカーが次世代に残すべきものとして、これからも懸命に取り組んでいきます。

<取材を終えて>

高度成長時代、おじいちゃん世代が現役バリバリだった頃は、人々の暮らしを豊かにしようときっとその一心で発展してきた石油化学工業。これからは、さらに化学を進化させることによって、化学工業は環境問題や資源問題を解決していくことができると、勇気と希望が湧いてくるお話でした。積水化学さんが提唱する、新たなエチレンケミストリーの創造…化学メーカーの目指すべき方向性のひとつとして、とてもやりがいのある仕事ですね。細川さん、加納さん、貴重なお話をありがとうございました!

関連記事Recommend

-

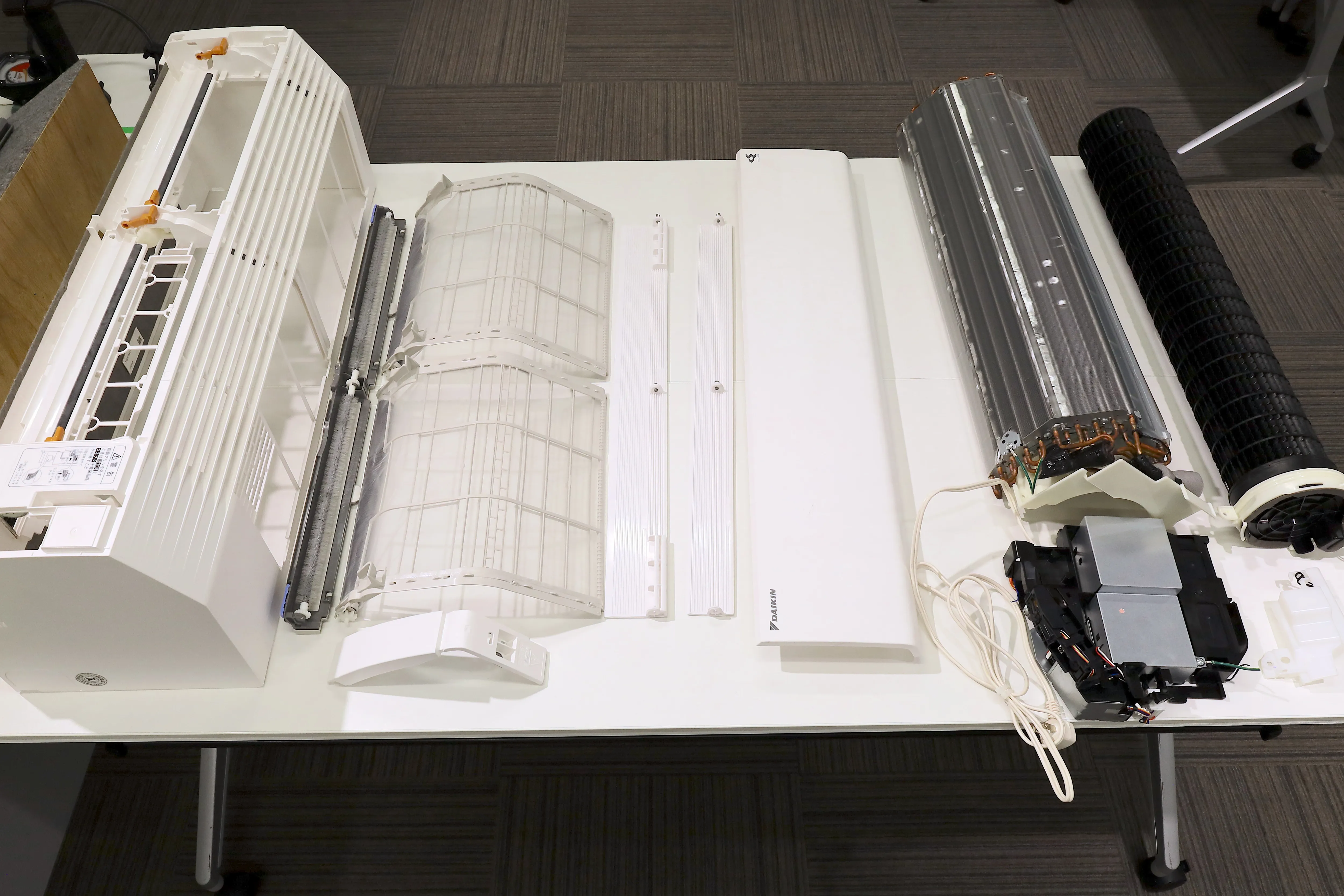

予約の取れない大人気イベント!ダイキン工業の「エアコン分解(大人向け)」でエアコンの仕組みと賢く使うポイントを学んできました!

ダイキン工業株式会社 フーハ大阪(fuha:OSAKA)

-

レーザー核融合発電でエネルギー自給率を上げ脱炭素にも貢献。

EX-Fusion代表取締役社長 松尾一輝さん -

海水と排水を活用し電気を作る!日本初「浸透圧発電」その仕組みと可能性を 東京工業大学 名誉教授 谷岡明彦先生に聞いてみた

-

海洋プラスチック問題解決の最先端「微生物埋込型プラスチック」とは? 開発した群馬大学の鈴木美和助教にお話を聞いてみた!

-

土や水、自然物を利用して電気を集める驚きの技術「超小集電」の可能性と、未来を生み出す発想法とは

プロダクトデザイナーにして自然科学者。トライポッド・デザイン中川CEOインタビュー

-

炎のゆらぎを⾃在に制御! 燃焼学の第⼀⼈者、中村祐⼆教授が考える基礎研究の本質とは?

-

水田の『泥』に住む微生物が電気を作る!?見えてきた微生物燃料電池の実用化。 発電と環境浄化が同時にできる「泥の電池」

佐賀大学 冨永昌人教授

-

燃料電池のコストと耐久性の課題を触媒で解決。水素社会の実現へ

SDGsのための科学技術イノベーションvol.2 九州大学カーボンニュートラル・エネルギー国際研究所