リケラボは研究者、研究開発・技術職など理系の知識を生かしてはたらきたい人を応援する情報サイトです。

環境・エネルギー問題や食糧問題、貧困、教育等、世界が抱える様々な問題を解決し、すべての人にとってより良い持続可能な社会を実現するための世界共通の目標、SDGs。その達成のために科学技術を役立てようと、様々な研究機関・企業で取り組みが進められています。(STI for SDGs)

令和元年度からは、JSTで「SDGsの達成に向けた共創的研究開発プログラム」も発足。リケラボでもSDGsにつながる研究成果を積極的に紹介していきます。あなたの技術や研究も、ぜひよりよい地球の未来のために役立ててください!

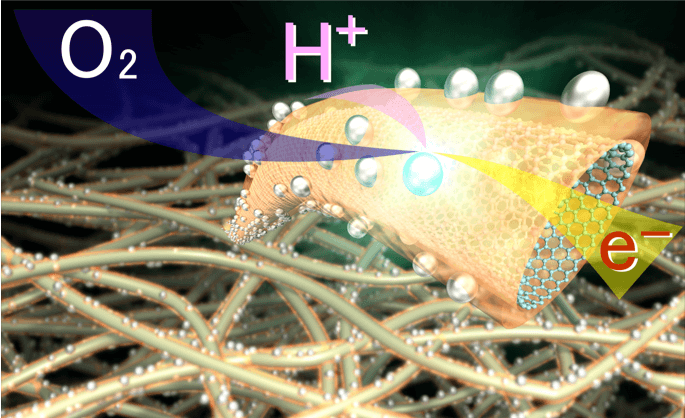

クリーンエネルギー、燃料電池の発展へ

「SDGs目標7 エネルギーをみんなに そしてクリーンに」

今回は、クリーンエネルギーとして期待されながら、コストや耐久性面でまだ課題の多い燃料電池に格段の発展とインパクトをもたらす触媒技術を紹介します。

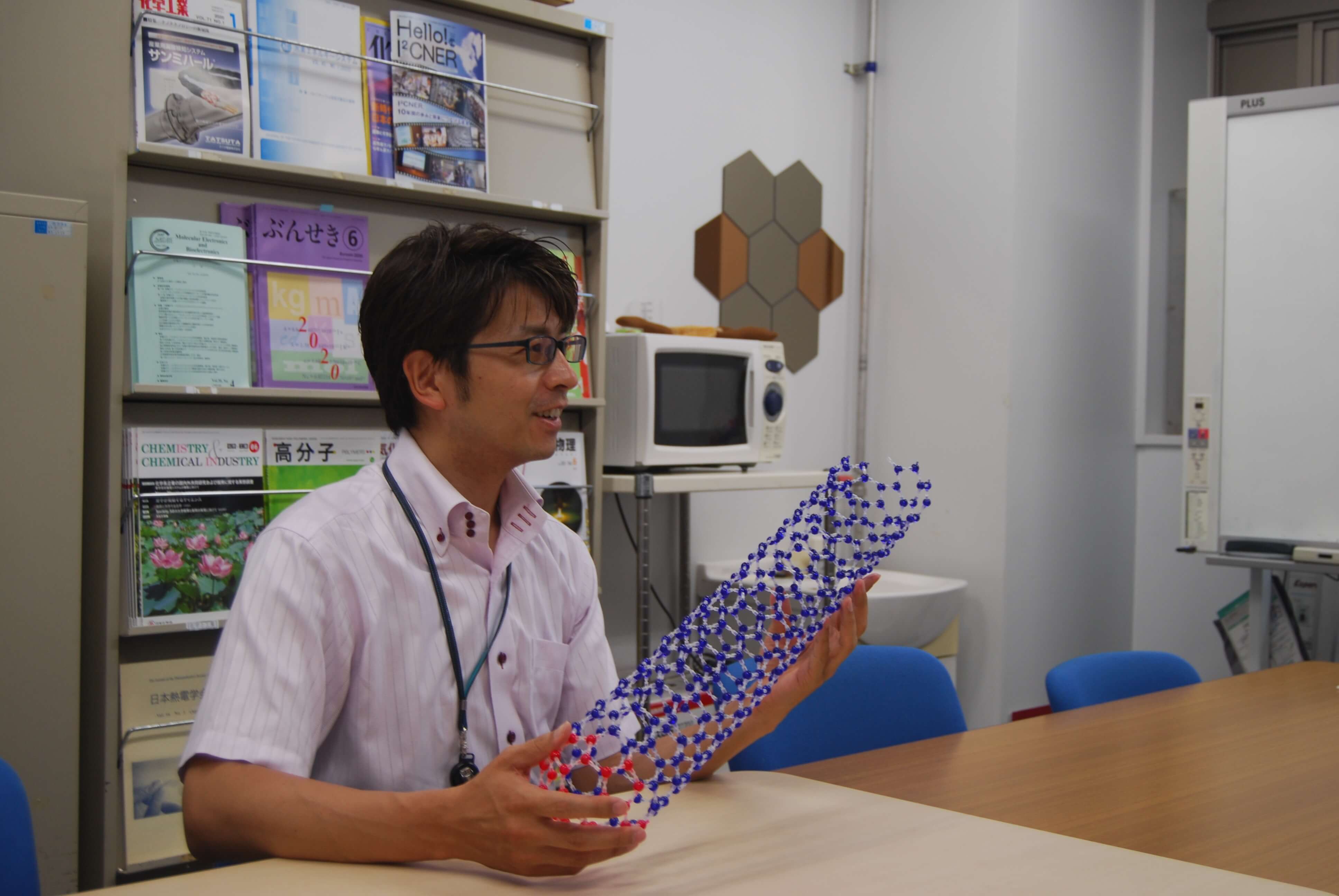

開発したのは、九州大学カーボンニュートラル・エネルギー国際研究所(I2CNER=アイスナー)所属の藤ヶ谷剛彦教授です。

九州大学I2CNER(International Institute for Carbon-Neutral Energy Research=アイスナー)

2010年に文部科学省の世界トップレベル研究拠点プログラムの採択を受け、開所されました。低炭素社会の実現に向け、低炭素排出、経済効果の高いエネルギーシステムの構築や、エネルギー効率の向上に寄与する基礎研究を行う拠点です。

水素と心中する覚悟で始めた燃料電池の研究

九州大学では、SDGsが国連サミットで採択される前から水素社会の実現に向けた研究を推進しており、I2CNERの設立によりそれをさらに加速させました。

私は、元は高分子・ポリマーなど化学出身ですが、これからの水素社会へ貢献できることに魅力を感じ九大に着任しました。電池の研究は機械工学や化学工学、電気工学といった分野が主流でしたが、ちょうどケミストの必要性が高まっていた時期でした。それこそ水素と心中する気持ちで研究を始めたのを覚えています。

水素と酸素の化合によって電気を起こす固体高分子形燃料電池(以下燃料電池)は、水しか排出せず、クリーンかつエネルギー効率の高さからも、水素社会の実現を担うインフラとされ、近年普及が進んでいます。自動車や家庭用の電源などに使用されており、最近普及が進んできたなという印象があると思いますが、テクノロジー自体は10年前にはできていました。学会で研究成果が発表されてから社会で実装されるまでには、時間が必要だという一つの例といえますね。

原発事故や気候変動に対する社会の意識の高まりにより、大企業も持続可能な社会に向けて水素エネルギーを採用するなど、社会全体が水素へと大きく舵を切ったことで、研究の注目度も格段に上がったことを実感します。

クリーンエネルギーを使おうとなったとき、太陽光や風力発電で得た余剰電力を何で溜めるかということが重要になります。エネルギー効率の良い水素、そして燃料電池へと行き着くのは自然なことでした。普及のためにはコスト削減が必然の流れとしてあり、研究の進展が続いているのが今の状況です。その中で私たちが取り組んでいるのが、材料の一つである触媒の研究です。

燃料電池車は走るジュエリー!電極触媒で低コスト化を目指す

燃料電池は高価な白金を触媒として多量に使用するため、低コスト化は必須のテーマです。

燃料電池は層になった電極の間を隔てる高分子膜に水素イオンを流し、水素と酸素を反応させて発電を行います。その触媒として白金が使われていますが、この白金はナノ単位の粒子で、電子を通す炭素に付着させて固定、つまり担持させます。しかし初期の燃料電池では、触媒として機能しているのは使われている白金全体の10%程度しかないことが課題でした。

通常の電極触媒は炭素材料にナノレベルの白金粒子が付着した複合体に、水素イオンを伝達するポリマーが混ぜられています。しかし構造にムラがあり、ポリマーがない部分には水素イオンが行き渡りませんでした。そのため、触媒として使われない白金粒子も数多く、無駄が多かったのです。白金はとても高価なので、効率よく使い、またいかに低減化するかが鍵なのですが、研究者たちの間では100g使っている白金を10gまで減らすための方法はないかと、さかんに研究が行われています。白金の量を減らすアプローチ、白金の中身、コア金属を安価なものにしてコストを下げるというのは、よく行われている研究の一つです。

(編集部注:燃料電池車1台にはおよそ50gの白金が使われているとされています。白金1gが5千円程度ですから、1台に白金だけで25万円もかかっていることになります。これが10分の1で済めば低コスト化に非常に有利です。出典:九大I2CNER=アイスナーリリース)

我々はまったく別の角度からこの問題に挑みました。例えば10粒あったら1粒しか反応しない白金粒子を、全て反応させられる方法はないか、という反対の発想です。

ナノレベルの設計でコスト削減と耐久性の向上を実現

私は応用化学が専門で、ポリマーや高分子といった分野の研究にこれまで取り組んできました。そのため、材料をナノレベルで設計したり、表面をコーティングしたりといったことが得意分野です。その手法を活かしました。

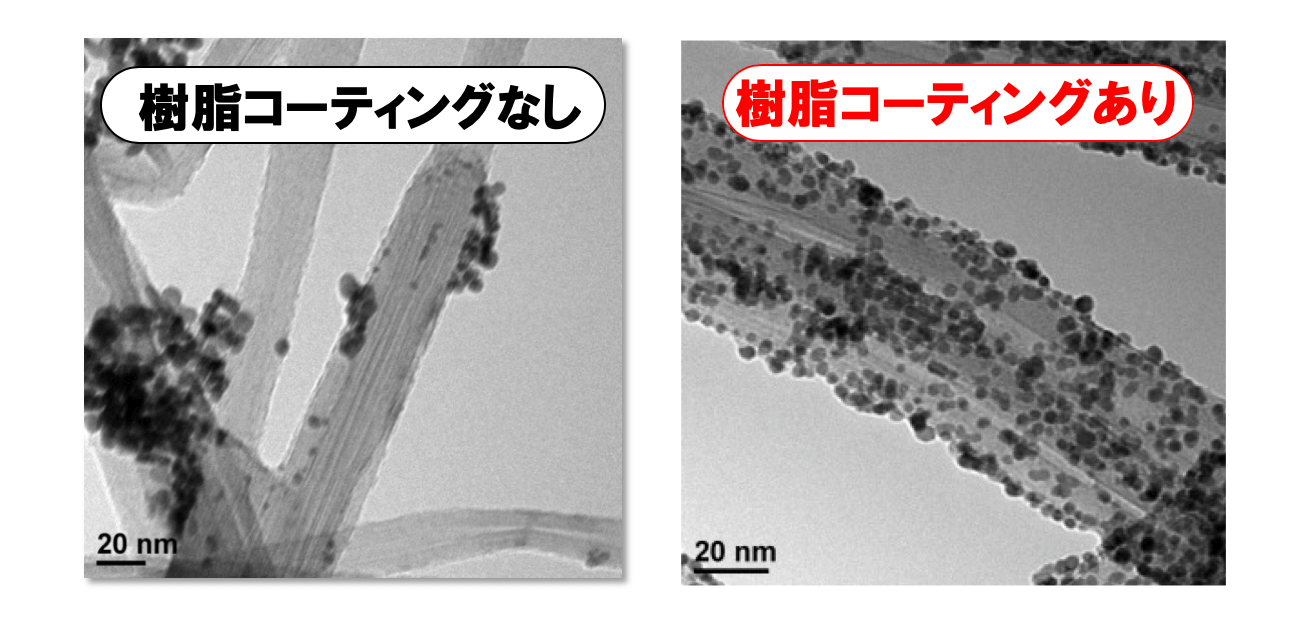

炭素材料の表面にポリマー樹脂をコーティングし、それを糊として利用することで、白金粒子を炭素に担持させる技術を開発しました。ポリマーコーティングが両面テープのように機能しているような姿をイメージしてもらえるとわかりやすいと思います。さらに、均一に水素イオンを伝達する樹脂で覆うことで、水素イオンの伝達のムラを減らすことにも成功しています。我々の開発したこのボトムアップナノ集積法よって白金の無駄が減り、また酸化によって寿命を縮めてしまう炭素も、ポリマーで覆われることで劣化を防ぎ、電池寿命を伸ばすことが可能になります。

白金ナノ粒子を担持したカーボンナノチューブの透過型電子顕微鏡像

(左)樹脂コーティングなし、(右)樹脂コーティングあり

我々の研究だけで理想の燃料電池を作れる訳ではありません。今進んでいる各種の研究をかけ合わせることで、目指している100gの白金を10gにという、具体的な目標が形になっていくでしょう。

学生が「研究」に夢を持てるように

私自身の野望としては、ベンチャーを立ち上げ、自ら触媒を作るところまで形にしたいと考えています。メーカーとの協働も大切ですが、共同研究先の都合が研究のスケジュールやタイミングに影響を与えることも少なくありません。大学発ベンチャーという形で提供することも、研究成果を社会へ還元するには良い形だと考えています。

私のような大学教員が社会へのインターフェースを持ち、それを通じて世の中の役に立つ姿をしっかり見せることで、アカデミアの研究者も社会貢献実感を持てることを学生に伝えたい。

SDGsについては、まだまだ学生の中でも温度差があると思っています。全員が意識して研究に取り組むようになるにはまだ時間がかかると思いますが、今の段階では感度のいい学生に向けて呼びかけることで深く意識づけをしようとしているところです。

工学は社会の役に立つことにこそ、意味があると思っています。このSDGsというキーワードができたことで、味方が増えたことも事実です。こういう言葉が生み出され、最大公約数で皆がつながり、向くべき方向性が見えたということは研究者にとって心強いことです。その上で、学生にも自分の研究が地球規模で役立つものなのだという、大きな感覚が備わればいいなと思っています。学生が、研究に夢を持ってもらえるように、私自身これからも、積極的にチャレンジを続けていこうと考えています。

九州大学カーボンニュートラル・エネルギー国際研究所

(I2CNER=アイスナー)主任研究者

藤ヶ谷剛彦

九州大学大学院工学研究院応用化学部門教授、九州大学カーボンニュートラル・エネルギー国際研究所所属。2005年に東京大学大学院工学系研究科化学生命工学専攻にて博士課程を修了、その後米国ノースウェスタン大学での博士研究員経験を経て、2006年より九州大学大学院に在籍、現職に至る。カーボンナノチューブや金属ナノ粒子などのナノマテリアルの基礎物性研究から実用化を見据えた応用開発までを専門に研究。特にWPI-I2CNER エネルギー変換科学ユニットのメンバーとして次世代燃料電池の開発にも精力的な取り組みを行っている。(※所属などはすべて掲載当時の情報です。)

関連記事Recommend

-

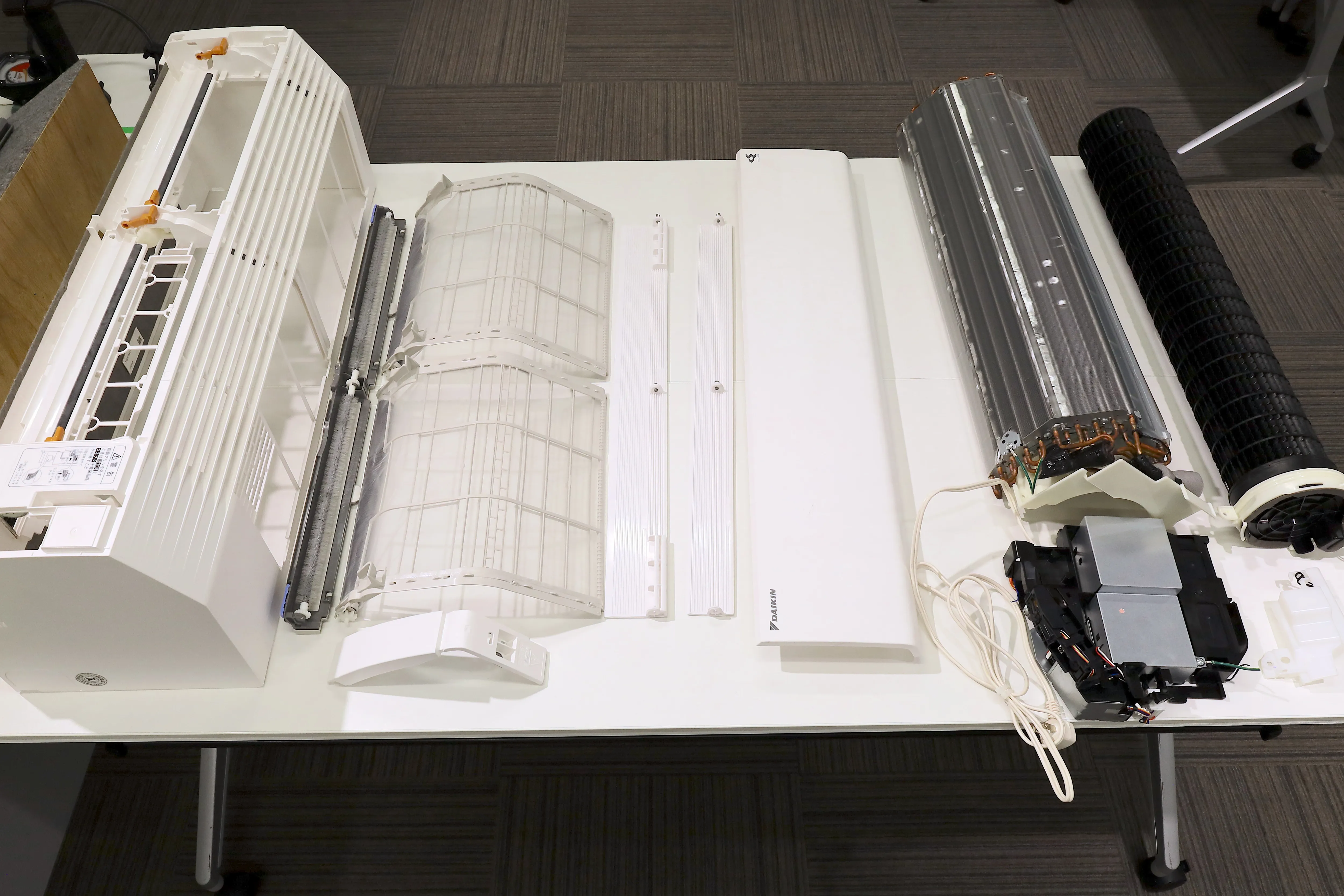

予約の取れない大人気イベント!ダイキン工業の「エアコン分解(大人向け)」でエアコンの仕組みと賢く使うポイントを学んできました!

ダイキン工業株式会社 フーハ大阪(fuha:OSAKA)

-

レーザー核融合発電でエネルギー自給率を上げ脱炭素にも貢献。

EX-Fusion代表取締役社長 松尾一輝さん -

海水と排水を活用し電気を作る!日本初「浸透圧発電」その仕組みと可能性を 東京工業大学 名誉教授 谷岡明彦先生に聞いてみた

-

海洋プラスチック問題解決の最先端「微生物埋込型プラスチック」とは? 開発した群馬大学の鈴木美和助教にお話を聞いてみた!

-

土や水、自然物を利用して電気を集める驚きの技術「超小集電」の可能性と、未来を生み出す発想法とは

プロダクトデザイナーにして自然科学者。トライポッド・デザイン中川CEOインタビュー

-

炎のゆらぎを⾃在に制御! 燃焼学の第⼀⼈者、中村祐⼆教授が考える基礎研究の本質とは?

-

水田の『泥』に住む微生物が電気を作る!?見えてきた微生物燃料電池の実用化。 発電と環境浄化が同時にできる「泥の電池」

佐賀大学 冨永昌人教授

-

ごみを資源に!可燃ごみから効率よくエタノールを生産する世界初の新技術。これからの時代に必要とされる新しいケミストリーとは?―積水化学工業―